Comment Mirbat, entrepreneur local est devenu fournisseur national d’isolant polyuréthane

Le groupe Mirbat fournira cette année 6 000 t d’isolant à projeter et à injecter à ses franchisés et partenaires industriels. Son unité industrielle ouverte en 2019 devrait être doublée prochainement.

Légende : Rodolphe Bagot, directeur de TPF Industrie et responsable du développement de produits et Jean-Michel Tognetti, président de Mirbat Groupe Holding. « Proposer du polyuréthane pour tous les systèmes constructifs. »

Avec son nouveau site industriel basé dans une zone d’activités économiques sur la commune de Noves, au sud d’Avignon, Mirbat Groupe Holding (MGH), présidé par Jean-Michel Tognetti, mène une démarche particulièrement originale dans le secteur du bâtiment.

L’entreprise de peinture développée par son père, Jean-Pierre Tognetti, à partir de la fin des années 70, s’est muée en une sorte de start-up familiale qui rassemble aujourd’hui deux réseaux de poseurs d’isolant polyuréthane projeté en bâtiment – Syneris et Oseo – et une usine de production de polyols – TPF Industrie –, l’un des deux composants, avec l’isocyanate, de la matière projetée.

L’initiative entraîne aussi dans son sillage plusieurs partenaires qui développent leurs activités en partie sur la base de ce matériau de synthèse : le fabricant de pulvérisateur de polyuréthane Spray System, le constructeur de maison individuelle à structure métallique Baticonform, le fabricant de blocs à isolation répartie en béton et polyuréthane Thermimur…

TPF Industrie dispose de 9 silos de 25 tonnes de matières premières et de 4 mélangeurs.

Un investissement de 3,5 M€ pour Mirbat

Au mois d’août 2020, l’usine TPF Industrie de Noves a produit son premier kilo de polyols. Fin 2021, elle en aura fourni 6?000 t et aura généré un chiffre d’affaires de 10 M€. L’usine de 800 m² créée en 2019 affiche une capacité annuelle de production de 25?000 t. Pourquoi avoir pris ce virage industriel??

L’entreprise Mirbat a développé la solution technique d’isolation des sols, murs et combles par projection de polyuréthane à partir de la fin des années 2000. Elle a approvisionné ses réseaux d’applicateurs en produits fournis par le chimiste BASF.

La pénurie, la réduction de l’offre de produits et l’augmentation des prix rencontrées en 2017 ont fait prendre conscience d’une grande fragilité de l’entreprise. L’idée de devenir producteur des formulations à base de polyols s’est vite imposée et concrétisée. Mirbat a rassemblé les moyens et les connaissances et mis 13 mois à monter son investissement d’un total de 3,5 M€.

Mirbat a mis au point les camions équipés pour le mélange des composants des polyuréthane et utilisés par les franchisés Syneris et les concessionnaires Oseo.

La seule usine française d’isolant en polyuréthanne

« C’est la seule usine française », fait remarquer Jean-Michel Tognetti en présentant ses installations. L’atelier de production dispose de neuf silos de matière premières d’une capacité de 25 t chacun, et de quatre mélangeurs.

« Nous sommes en mesure de proposer des formulations standard pour les entreprises de projection et aussi des formulations à façon, pour des volumes de 500 kg à 20 t », poursuit Rodolphe Bagot, directeur de cette unité et responsable du développement de produits. La fourniture sur chantier s’effectue par camion et par quantité d’une tonne, ou par bidon de 200 l.

Structurée pour répondre au très vaste marché des polyuréthanes, tant dans le bâtiment qu’en industrie, TPF Industrie s’est aussi dotée des deux piliers traditionnels indispensables au développement : un labo de recherche et développement, et un service qualité.

Tout d’une grande industrie

Tenu par deux ingénieurs, Antoine Gimenez et Cassandra Koenig, le laboratoire de R&D travaille sur les formulations, participe aux contrôles de production, rassemble les données de traçabilité des produits, réalise les essais pour le marquage CE… Il travaille en binôme avec un second laboratoire basé au siège de MGH, à Montfavet (Vaucluse), qui développe les formulations « à façon ».

Le service qualité est dirigé par Anne-Gaelle Estrabaud, assistée de Nicolas Hulin, chargé du suivi normatif. Leur rôle est de préparer les dossiers de marquage CE, de gérer et préparer les documents techniques d’application (DTA) pour les avis techniques (actuellement au nombre de 12), ainsi que répondre aux exigences de la certification QB du CSTB comme de renseigner les fiches FDES (fiches de déclarations environnementales et sanitaires) des différentes applications. La maîtrise de cette tâche stratégique est d’autant plus facilitée… qu’ils travaillaient précédemment au CSTB de Champs-sur-Marne.

Cassandra Koenig et Antoine Gimenez, ingénieurs au labo de R&D. « Nous travaillons à la formulation des produits et à la caractérisation de la production pour garantir sa qualité. »

Faire du polyuréthane un produit plus vertueux

Parmi tous les produits d’isolations du bâtiment, le polyuréthane projeté est celui qui présente le profil le plus discuté. Performant, ce matériau affiche une très faible conductivité thermique (lambda – λ) : aux alentours de 28 à 30 mW/mK quand celui de l’air est de l’ordre de 26 mW/mK. Ce qui permet d’atteindre une très bonne résistance thermique avec des épaisseurs réduites.

En revanche, il est perçu comme un matériau de synthèse délicat à poser – sa formulation à base d’isocyanate oblige à revêtir une combinaison intégrale et un masque respiratoire à filtration forcée –, composé de produits issus de la chimie du pétrole, difficile à recycler et qui demande un agent d’expansion qui peut présenter un pouvoir de réchauffement climatique élevé.

TPF Industrie dit prendre à bras-le-corps ces difficultés. Pour ce qui concerne les polyols, l’un des deux composants du polyuréthane, l’entreprise dit investir dans la recherche d’une production d’origine végétale ; elle espère y parvenir d’ici quelques années.

Par ailleurs, au niveau international, des fournisseurs travaillent sur la création d’isocyanates issus de matières végétales (du maïs) à associer produits à base de ressources d’origine fossiles. Ce qui permettrait de proposer à moyen terme du polyuréthane biosourcé, tout ou en partie.

Les équipes de Mirbat et leurs partenaires lors de la présentation de l’unité de production, à Noves, près d’Avignon.

Le problème des déchets à gérer

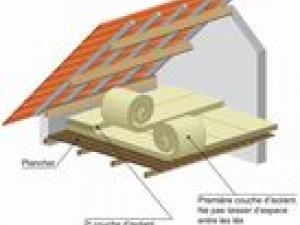

Quant au problème des déchets, les applicateurs en lien avec Mirbat y sont déjà confrontés. Les isolations de sol projetés sur les réseaux de planchers chauffants doivent en effet être poncés avant la mise en œuvre de la dalle pour présenter un défaut de planéité maximale de 7 mm sous la règle de 2 m.

Les déchets sont aujourd’hui récupérés et mis en décharge, mais il est envisagé de les recycler. Deux méthodes sont avancées : l’une, simple, par broyage fin et réintroduction dans le mélange à projeter à raison d’au maximum 10 % de déchets ; l’autre par passage en réacteur pour décomposer les molécules et les reprendre dans de nouvelles formulations. Cette dernière solution est la plus ambitieuse. Des industriels, comme l’américain Dow Chemical, se sont déjà lancé dans ce recyclage.

Enfin, pour de qui est de l’agent gonflant utilisé, TPF Industrie travaille avec un fluide HFO (hydro fluoro oléfine), le 1233 ZD qui affiche le plus faible GWP – potentiel de réchauffement global : 1. À noter que l’agent précédemment exploité, le HFC 365/237, affichait un GWP de 1 800 eqCO2. La démarche vertueuse n’en est donc qu’à ses débuts.

Déjà 30 franchisés pour Syneris

Les réseaux d’applicateurs du groupe Mirbat, Syneris et Oseo, constituent les premiers débouchés de la production des ateliers de TPF Industrie. Créé en 2006 et développé en franchise depuis 2008, Syneris compte 30 franchisés et couvre tous les départements.

Dotés de quelque 110 camions de projection conçus et équipés par Mirbat, ces intervenants sont en mesure de traiter les sols avec de l’isolant à structure fermée capable de reprendre les charges de sol (au minimum 150 kPa, généralement 250 kPa, soit 25 t/m²), les murs et les combles avec des mousses à structure plus ouverte. Chaque intervenant est équipé pour traiter une maison individuelle neuve dans la journée.

À noter que si l’isolant ressort environ 20 % plus cher qu’une solution minérale, elle revient globalement 30 % moins chère si l’on tient compte de l’effet d’étanchéité à l’air du traitement intégral de l’enveloppe.

Syneris propose aussi, avec Giacomini, fournisseur de canalisations hydrauliques pour le chauffage par le sol, et Anhydritec, formulateur de chape liquide pour le sol Thermio+, une solution complète Triotherm de sol chauffant régulé.

Lionel Trouillet, responsable de développement de Mirbat (Syneris et Oseo) : « L’isolation polyuréthane convient pour tous matériaux : béton, acier, bois. »

11 concessionnaires et distributeurs pour le réseau Oséo

Quant à Oseo, ce réseau est actuellement couvert par 11 concessionnaires et 5 distributeurs de la solution d’isolation proposée par Mirbat. Lionel Trouillet, responsable du développement de cette entité, annonce que ces deux marques couvrent un marché de 2 millions de m² par an.

Constructeur d’ouvrage résidentiels et tertiaires à structure métallique depuis 1998, Baticonform exploite aujourd’hui l’isolation projetée proposée par Mirbat pour toute sa production. « L’isolant est injecté entre les structures primaire et secondaire qui supporte les menuiseries extérieures et la façade, explique Patrick Lombard, gérant de Baticonform. Ce qui traite tous les ponts thermiques et assure l’étanchéité à l’air. »

L’entreprise, qui vend 450 à 500 maisons d’architectes par an, s’apprête à démultiplier son concept industriel de maison hors d’eau, hors d’air en 10 jours. Pour la rénovation des constructions anciennes, Baticonform propose aussi de l’isolation par l’extérieur avec une structure métallique en applique sur le mur, tout type de revêtement – plaque de plâtre avec revêtement plastique, bois… - et une projection de polyuréthane dans l’espace intermédiaire.

Démonstration de pose d’isolant mural projeté à cellules ouvertes. Une maison de 100 m² peut être traitée en une journée.

Baticonform propose une solution d’isolation par l’extérieur avec une structure métallique qui recevra un parement et derrière laquelle sera projeté l’isolant polyuréthane.

Thermimur, fabricant de blocs parie sur le polyuréthanne de TPF Industrie

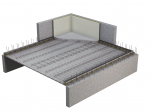

Très récemment arrivée sur le marché, Thermimur, basée à Meyzieu (Rhône) a mis au point un bloc béton à isolation répartie, le R5, composé de deux planelles latérales en béton et d’une partie centrale en polyuréthane injecté issu de la production TFP Industrie.

Le produit doit son nom à la résistance thermique du bloc : 5 m².K/W pour une épaisseur totale de 22,5 cm ; une version de 25 à 26 cm permettrait d’atteindre un R de 8. Cet élément de construction permet de réaliser des constructions R+3 plus combles.

L’entreprise dispose d’un site industriel chez un carrier, à Charchilla dans le Doubs, d’une capacité actuelle de 200 000 blocs par an ; il doit atteindre 800 000 unités en 2022. Thermimur mène actuellement six chantiers-tests pour tester sa manipulation et sa pose par les maçons.

Une concession via un GIE nommé Avenir

Pour déployer la technologie, l’entreprise a pris l’option d’une concession du savoir-faire à quelques fournisseurs de blocs via un GIE provisoirement nommé Avenir. Il rassemble Sopraglo dans la région Nord, Tanguy Matériaux sur les régions Normandie, Bretagne et Pays-de-la-Loire, le Groupe Chavigny en région Centre, Bétons du Pic d’Ardan en Languedoc Roussillon, Bonifay en Provence et Alpes et Thermimur sur le Rhône-Alpes. L’Aquitaine et le Grand Est restent à convertir. La production passerait ainsi potentiellement à 1000 blocs par heure.

Les acteurs de ce GIE trouveront dans le R5 un concept complet de construction – avec linteaux, appuis de fenêtre, cache-coffre… - qui devrait permettre de répondre à la prochaine RE 2020. En outre, Thermimur travaille sur plusieurs dossiers afin de réduire le poids carbone du bloc.

En premier lieu, utiliser des formulations de béton bas carbone pour produire les planelles. En second lieu, développer un pistolet à colle polyuréthane avec TPF Industrie pour remplacer le mortier-colle classique nécessaire au montage des blocs.

Cette solution conviendrait pour monter des murs de construction R+1 avec combles ; en outre, ce type de colle participerait fortement à l’étanchéité à l’air des parois et est adapté à la construction parasismique.

Une première version avec deux bouteilles en acier – du type bouteille de propane, une pour le polyol, l’autre pour l’isocyanate, consignées – a été mise au point. La recherche s’oriente vers des bouteilles en matériau plus léger – 20 kg les deux – et monté sur un chariot de transport. Le kit permet de couvrir une surface à encoller de 80 m². Il pourrait être envisagé de décliner ce concept en version « négoce » pour le montage à la colle PU d’autres matériaux, comme les briques monomur.

Le bloc à isolation répartie R5 de Thermimur à planelles extérieures en béton et isolation polyuréthane. Une colle polyuréthane et un pistolet de pose ont été développés avec TPF Industrie.

A suivre : L'interview de la famille Tognetti, à la tête de la société Mirbat