L’avenir est aux planchers chauffants légers

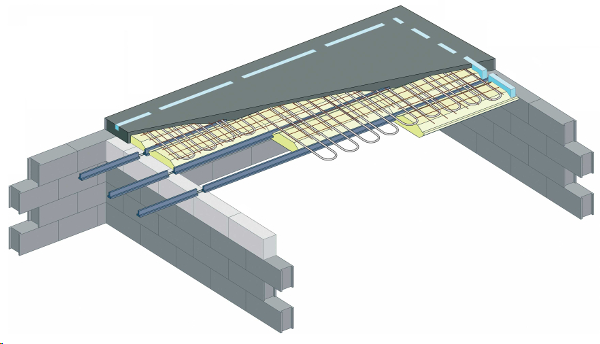

Des circuits de tube de chauffage préfabriqués, agrafés aux hourdis polystyrène et noyés dans la dalle de compression : le plancher développé par Seac Clima est rapidement mis en oeuvre.

Trois ans après les premiers chantiers, le plancher chauffant hydraulique mis au point par l’industriel Seac rencontre un certain succès, remporté surtout grâce à un gain de temps et de productivité.

Incorporé à la dalle de compression, le circuit de chauffage ne nécessite ni isolant rapporté ni dalle flottante. Sa régulation pièce par pièce est conforme au DTU 65.14 P2. Mis en oeuvre principalement en maison individuelle aujourd’hui, ce système gagne le petit logement collectif et les ERP de type écoles, ou EPADH.

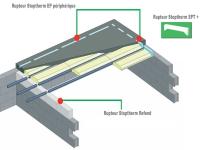

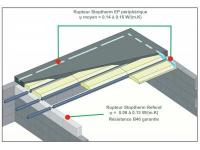

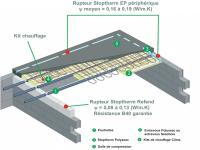

Le plancher chauffant Seac Clima est ici mis en oeuvre sur vide sanitaire, associé au système Seacwatt, constitué de poutrelles en béton (jusqu’à 5 m de portée sans étai) et d’entrevous en polystyrène moulé (Polyseac). L’isolation du pourtour est renforcée à l’aide de rupteurs de ponts thermiques (Stoptherm EP périphérique, en bleu, et Stoptherm Refend, en blanc). © Seac

La structure gros oeuvre allégée

Laurent Guiraud, le PDG de Seac est convaincu de son développement sur ce segment de marché : « La future réglementation RBE 2020, basée sur le label E+C-, va favoriser le développement des planchers légers. En gagnant en poids de plancher, on allège un peu la structure ; Le bâtiment comportant moins de matière améliore son impact carbone. Quant au chauffage par le sol, il est avantageux dans les grandes pièces des ERP, où un chauffage bien réparti est plus difficile à obtenir. Le Seac Clima apporte légèreté, facilité de pose, confort et économie dans le collectif et les ERP comme dans les maisons individuelles. »

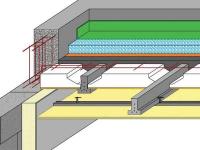

Pose du plancher Seacwatt : les réseaux eau et électricité sont traités en plenum. © Seac

Une nouvelle organisation

Contrairement à un plancher chauffant classique, réalisé après avoir clos le bâtiment, Seac Clima est posé très tôt dans le planning du chantier, puisque sa réalisation se fait en même temps que le plancher sur vide sanitaire.

Bien que mis en oeuvre simplement et rapidement par les plombiers et les maçons, même novices, ce procédé modifie le séquençage du chantier et demande une certaine vigilance à la conception du projet, comme l’explique le CMIste Stéphane Dourthe (voir encadré).

A partir du repérage précis (et définitif !) des pièces, un plan de calepinage est établi. Seac se charge des calculs de résistance, du calepinage, du plan de pose et de la nomenclature des produits. Ses 30 technico-commerciaux assistent les maitres d’oeuvre sur leur premier chantier.

Après le traçage des repères de départ des circuits (inutile de matérialiser les cloisons), des rails de fixation sont agrafés. Puis les rouleaux de tube de chauffage sont déroulés et agrafés. Un kit de gaines de chauffage est réalisé sur mesure pour chaque pièce. © Seac

. Les plus du tube :composé d’une couche d’alu emprisonnée entre deux couches de PE-RT, il est très résistant et crée une barrière anti-oxygène qui évite la création de boue, ce qui limite l’entretien du réseau de chauffage. . Les plus du plancher :son épaisseur globale est limitée par l’absence de dalle flottante et d’isolant rapporté. Son poids est réduit. . Les plus du chantier :sa durée est limitée par la déduction du temps de séchage de la dalle flottante, par l’économie de mise en oeuvre de la dalle flottante et de son isolant. Son bilan carbone est amélioré.

Pose des panneaux treillis soudés. Après raccordement au collecteur (deux au-delà de 100 m2), une seule mise en pression permet de tester l’ensemble des circuits à l’air comprimé. Aucun raccord n’est réalisé dans la dalle.

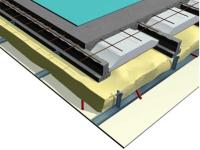

Une dalle de compression en béton de 5 cm, coulée sur les hourdis, noie le réseau de tubes. Après séchage, elle accueillera directement le revêtement final. |

Interview Laurent Guiraud, président directeur général de Seac

« L’innovation est au coeur de notre développement »

Le PDG de Seac (680 employés) a développé cette filiale de l’entreprise familiale en 1962, à Toulouse. Il chapeaute le service Recherche et Développement, localisé au siège.

Quelle place occupe l’innovation chez Seac ?

Elle est primordiale et nécessaire pour évoluer avec les normes. Depuis 2005, notre R&D s’est déployée selon trois axes : le zéro déchets, l’allègement des systèmes constructifs et le traitement des ponts thermiques. Aujourd’hui, tous nos déchets d’usine sont retraités, y compris l’eau des laitances, qui est réutilisée. Nous avons beaucoup travaillé à l’allègement et à l’isolation des planchers.

Notre plancher Seac Watt, à hourdis et poutrelles, a été une vraie innovation de rupture. Ensuite, l’essentiel de la R et D correspond à une innovation de progrès. Par exemple, nous avons développé un plancher à performance acoustique pour le petit collectif et les ERP. En hourdis OSB-polystyrène, le PLTA réduit de 2,5 fois le poids des planchers.Nos rupteurs de ponts thermiques, développés en 2007-2008, ont largement évolué en performance et facilité de pose.

Votre plancher chauffant marque une nouvelle étape ?

Commercialisé depuis 2015, le Seac Clima a lui aussi été amélioré : les circuits de tubes sont préfabriqués et ils se déplient facilement. Le système s’installe sur tous nos planchers hourdis-poutrelles, Seac Bois ou Seac Watt, et en ce qui concerne le collectif et les ERP, sur le plancher PLTA, ou sur la dalle isolante sans étai Seacisol. A l’avenir, sur quoi portera votre effort d’innovation ?

C’est la future réglementation, basée sur E+C- qui nous guide ; il faut à la fois une bonne isolation et un bon bilan carbone. Les principaux points à améliorer restent le traitement des ponts thermiques et le poids.

Les planchers peuvent encore être améliorés mais c’est l’allègement des murs qui me paraît le challenge de demain : il faut cesser de fabriquer des façades en béton banché car le bilan C n’est pas bon. On doit pouvoir faire mieux, toujours avec du béton. |

Le témoignage du constructeur

Sébastien Dourthe © Maisons Pierre et Terre

Sébastien Dourthe, dirigeant de Maisons Pierre et Terre

« La qualité du tube apporte un vrai « plus » au coulage de la dalle ».

Ce constructeur tourangeau réalise 80 maisons individuelles chaque année. Il a testé le plancher chauffant Seac Clima dans sa propre maison de 235 m², construite en 10 mois. Au rez-de-chaussée, le système a été mis en oeuvre avec un plancher Seacwatt sur vide sanitaire (poutrelles et hourdis polystyrène). L’étage a reçu un Seacbois (hourdis polystyrène avec sous-face OSB).

Qu’est-ce qui vous a poussé à choisir le système de plancher chauffant Seac Clima ?

C’est le système qui m’a paru le plus abouti dans sa conception. Et surtout, l’emploi d’un tube multicouche aluminium très robuste a été décisif ; je ne redoutais plus l’endommagement des circuits à la mise en oeuvre de la dalle de compression.

Quels sont les autres avantages qui vous ont convaincus ?

Entre les trois semaines de séchage économisées et tous les temps de latence entre les interventions des divers corps de métier, le gain de temps sur le chantier est d’environ un mois et demi. Le fait de devoir travailler en plénum ne se pratique pas couramment dans notre région et a généré un léger surcoût, avec la rehausse de maçonnerie, etc.

Le plénum apporte un plus pour l’étanchéité du bâtiment à l’air. Par ailleurs, on gagne entre 10 et 15 €/m2, car le système évite de faire une isolation rapportée et un ravoirage. Globalement, le prix de revient est à peu près identique à celui d’un plancher chauffant classique.

Etes-vous êtes convaincu par cette première expérience ?

Je craignais une plus grande inertie du plancher par rapport à un système classique, mais après une saison de chauffe, mes doutes se sont envolés : le confort est bien au rendez-vous. Et je pense qu’à terme, j’y gagnerai en entretien. Désormais, nous proposons le Seac-Clima à nos clients. Le procédé pourrait même se généraliser. Cependant, il faut tenir compte des contraintes techniques.

Quelles sont les contraintes techniques ?

Ce procédé oblige à bien réfléchir à la conception, car une fois le plancher posé, on ne peut plus revenir en arrière pour changer la distribution des pièces, par exemple. Le plancher est commandé très tôt, avant la création du vide sanitaire.

De même, le passage des alimentations en eau chaude et froide, et en électricité se fait en plénum. Une fois le plancher installé, il n’est plus question de changer les cloisons de place. Donc il faut bien expliquer au client que son choix est figé dès le démarrage du chantier.

Quels sont les changements pour les entreprises de pose ?

Le changement est surtout dans l’organisation du chantier car le plombier intervient au tout début. Le nôtre ne connaissait pas Seac Clima ; il a apprécié le gain de temps et la facilité de pose.

L’important est de bien planifier l’interface entre plombier et maçon. Après la pose du plancher chauffant, les autres corps de métier interviennent de façon plus fluide, d’une part parce que le nombre d’interventions est réduit, du fait de l’absence d’isolant rapporté et de chape. Et parce qu’il n’y a pas à compter de temps de séchage.