Le Jallatte way of life : des chaussures (de sécurité) et des Hommes

Batirama s'est rendu à Saint-Hippolyte-du-Fort (30), sur le site historique de Jallatte, leader sur le marché de la chaussure de sécurité. Focus sur une entreprise qui a bien failli disparaitre et qui a su se réinventer.

Ce qui frappe de prime abord, chez Jallatte, c'est le décor, celui d'un fort d'inspiration Vauban semblant figé dans le temps, où les heures s'écouleraient rythmées par le clapotis des gouttes d'eau s'écrasant dans la fontaine séculaire au centre de la cour... Apparence trompeuse ! Car, si elle ne renie ni son histoire, ni ses traditions, la PME française, aux salariés passionnés et engagés, fait preuve d'un esprit très "Jallatte way of life" matiné d'une incroyable modernité, qui lui permet d'innover sur le secteur de la chaussure de sécurité depuis 75 ans.

Jallatte, c'est l'entreprise bien dans ses baskets !

Chez Jallatte, on entre par la grande porte ! © Laure Pophillat

Implantée à Saint-Hippolyte du-Fort (Gard), Jallatte, leader de la chaussure de sécurité en France, conçoit et fabrique des chaussures de sécurité alliant technologie, confort et design avec un credo, celui de placer l’innovation au service du bien-être au travail, et une volonté, celle de s'imposer comme un acteur de référence sur le marché mondial de la protection et de la santé au travail.

La PME française est aujourd’hui présente dans 61 pays, compte 85 collaborateurs et a vendu en 2024 près d’un million de paires de chaussures pour un chiffre d’affaires de 46,5 millions d’euros (en croissance de 8 % par rapport à 2023).

Les collections Jallatte sont développées afin de répondre aux exigences des environnements professionnels les plus exigeants (BTP, évidemment, qui demeure le premier marché de Jallatte, mais également industrie, logistique, etc.), avec une attention particulière portée à l’ergonomie, la durabilité et la réduction de l’empreinte carbone. D'ailleurs, le développement s’oriente désormais vers des produits éco-conçus et certifiés 100 % carbone neutre, en phase avec les engagements environnementaux et sociétaux de l’entreprise. Ici, la gamme J'Respect. © Laure Pophillat

Jallatte en sept dates clefs

La période de l'après-guerre

En 1947, Pierre Jallatte, visionnaire et entrepreneur dans l'âme, rentre des États-Unis avec un concept révolutionnaire découvert outre-atlantique : la chaussure de sécurité pour le travail, qu'il adapte au marché européen. Il reprend une fabrique de galoches dans les Cévennes et installe la société Jallatte à Saint-Hippolyte-du-Fort, dans un fort du 17e siècle d’inspiration Vauban, qui devient (et demeure) le site historique de Jallatte. Un musée, au cœur même du fort, retrace par ailleurs l'épopée de la chaussure de sécurité made in Jallatte.

Édifié entre 1687 et 1689, le fort avait pour principale fonction d’être une place de sûreté et de surveillance des protestants de la ville. Aujourd'hui, il abrite l'usine, les bureaux, le laboratoire et le musée Jallatte. © Laure Pophillat

De la première botte Jallatte, toujours fabriquée actuellement, et ici en photo, aux dernières chaussures innovantes, il flotte sur les productions Jallatte un parfum d'innovation et d'audace, instillé par Pierre Jallatte et qui demeure aujourd'hui intrasèque à la marque. Si les chaussures de sécurité Jallatte ont su trouver un équilibre entre technologie, sécurité, confort et design, les efforts de conception sont désormais concentrés, outre les produits éco-conçus et certifiés 100 % carbone neutre, sur la prévention des risques des TMS, et ce grâce à des matières innovantes et de nouvelles technologies de semelles multi-densité faisant l'objet de brevets internationaux. © Laure Pophillat

Aux origines de la chaussure de sécurité, dans le musée Jallatte. © Laure Pophillat

Les années 60 et 70

Dans les années 60, Jallatte lance la semelle Néotril vulcanisée ; puis, dix ans plus tard, la semelle Softane™ monomatière, une nouveauté caractérisée par un véritable gain de souplesse, de légèreté et de résistance à l’abrasion, aux huiles, aux hydrocarbures et possédant une très bonne capacité d’absorption des chocs talonniers.

Les années 80

Ces années-là voient les lancements de la semelle Softane™ bimatière, qui optimise les performances de la semelle d'usure, tout en préservant la souplesse et le confort, mais également de la semelle Triftane™, la parfaite alliance entre confort, résistance et sécurité, par l'association d'une semelle NBR et d'une semelle Softane™, et, entre autres,celui de la première collection féminine Elena Prizzi.

Les années 90

Cette décennie fait également le plein niveau innovations, avec le lancement de la première collection de chaussure de protection dans le cadre de la mise en place des normes européennes, ou encore la création du cuir Biotane™, le premier cuir au tannage 100 % organique, anti-allergénique et possédant une très forte capacité respiratoire.

Les Optimales font aussi leur apparition, des chaussures de sécurité ultra-légères, équipées d'en embout composite 200 joule Xétane™.

L'entrée dans le XXIe siècle

Jallatte lance une pléthore de nouvelles gammes, notamment la gamme Triftane™ Génération Performance, ou encore la gamme J-Escape, équipée de la semelle Kompact Vibram®, mais aussi la gamme Lightane, un record de légèreté sans métal.

La gamme Triftane™ Fighter, septième évolution de la semelle Triftane™ apparaît, puis la J-Dream, la collection moderne et sportive exclusive pour femmes et enfin la gamme en Gore-Tex® appliqué aux technologies des semelles Jallatte.

Les années 2020

Les cinq dernières années voient apparaître un large spectre d'innovations, où Jallatte, après la sécurité, le confort et le design, cherche la performance liée à l'anti-fatigue dans une approche ergonomique adaptée à toutes les physiologies et situations de travail :

– la gamme Tapis Rouge, dotée d’une semelle triple densité PU/PU et insert ELASTOPAN de BASF® capable de répartir les zones de pression au niveau du pied, diminuer la fatigue et réduire les TMS liés à une position de travail statique debout prolongée ;

– La gamme Synergy BTP, la première collection Outdoor avec un cramponnage spécial BTP, qui restitue 70 % de l’énergie accumulée durant la marche ;

– La gamme Triftane X : énergie et résistance, grâce à une semelle d’usure en Nitrile et une couche confort en PU Extra Rebound de BASF®, souple et légère, garantissant un retour d'énergie constant de plus de 40 % sur toute la surface ;

– La gamme J-Hop, conçue avec la semelle PU/PU Extra Rebound 41,5 % de BASF® qui garantit un retour d’énergie constant de plus de 40 % sur toute sa surface

– Lancement de la gamme J-Energy™, la première technologie anti-fatigue.

Déjà utilisé avec succès dans la chaussure de running (c’est le même systême qu’utilise Adidas), l'insert Infinergy a permis d’améliorer les performances des athlètes tout en diminuant la sensation de fatigue. Jallatte a donc adapté le même principe à sa gamme J-Energy, où l'effet de propulsion ressenti résulte à la fois de la souplesse et de l’élasticité dynamique de la semelle J-Energy, qui fait dépenser au final moins d’énergie. "On économise une heure par jour de fatigue au niveau des jambes" confirme Stéphanie Cadène, la directrice marketing & communication de Jallatte. La technologie INFINERGY® a été récompensée par la Profession Santé/Sécurité au Travail qui lui a décerné le Grand Prix de l'Innovation 2018. © Laure Pophillat

De l'international au local : vers le made in France

En 2014, Jallatte est en grande difficulté. Franco Uzzeni, le fondateur du groupe italien U-Power, reprend alors l’entreprise, choisissant de maintenir le siège social et une partie de la production à Saint-Hippolyte-du-Fort, l’autre partie étant assurée en Tunisie. En 2018, le pari de la relocalisation est tenu : la fabrication de la J- Energy, qui représente la moitié du million de paires vendues, est rapatriée dans le Gard, garantissant 65 emplois locaux. Aujourd’hui, 60 % de la production totale l’entreprise est réalisée sur les deux chaînes du site cévenol. Toutefois, il est dans les projets de Jallatte de continuer à re-localiser au maximum la production.

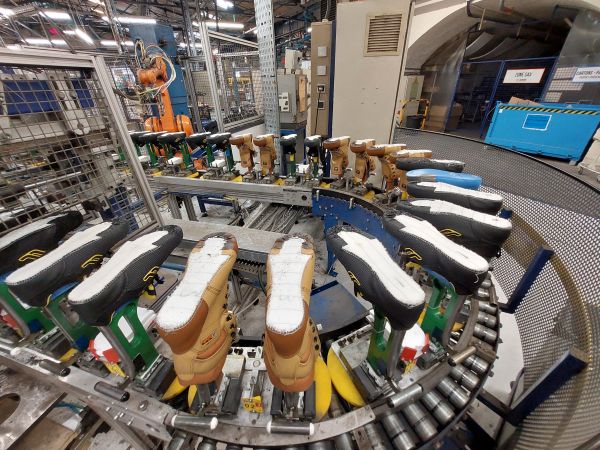

Jallatte compte deux chaînes de production à Saint-Hippolyte-du-Fort qui assurent 60 % de la production totale, soit un million de paires par an. L'atelier et l'usine font 7 000 m2. © Laure Pophillat

.jpg)

Ces modèles intègrent une technologie issue d’un partenariat avec BASF, le géant allemand de la chimie : une semelle en polyuréthane thermoplastique expansée. © Laure Pophillat

Chez Jallatte, sensible à la préservation d'un climat de confiance dans la relation clients à long terme, la démarche est sans équivoque : le choix a été fait de mentionner très clairement dans les catalogues, grâce à un pictogramme Bleu-Blanc-Rouge, les articles dont l’assemblage tige & semelle est garanti "Made in France". Les autres, sans picto, peuvent aussi bien provenir du site Cévenol que de l’une des usines tunisiennes du groupe. L’ensemble des tiges est découpé et cousu dans ces ateliers avec la mention claire "Tige Made In Tunisie". © Laure Pophillat

Rien ne l'y oblige, puisque tout est déjà contrôlé par le CTC (Centre Technique du Cuir), mais Jallatte possède son propre laboratoire d'essai afin d'y effectuer ses contrôles de qualité. Ce laboratoire permet à l'entreprise de contrôler essentiellement le bon réglage de ses machines de production ainsi que la conformité de ses chaussures aux normes en vigueur et aux tests réalisés lors de leur homologation au CTC, au CIMAC ou au RICOTEST afin de respecter le règlement (UE) 2016/425 relatif aux EPI.

Les essais sur les principaux éléments de sécurité et sur la semelle sont privilégiés, tels que la résistance à la perforation du semelage, le choc et l’écrasement des embouts, l’adhérence des semelles et bien d'autres encore. © Vidéo YouTube / Laure Pophillat

Une vision RSE affirmée avec le plan J-Clean

Militant pour un monde plus respectueux des Hommes comme de l’environnement, Jallatte s’est engagée depuis quelques années dans un vaste plan RSE, baptisé J-Clean, ainsi triplement incarné :

– relocalisation d’une partie de la production de ses chaussures de sécurité dans l’usine historique de Saint-Hippolyte-du-Fort ;

– Valorisation du savoir-faire local ;

– Mise en place d’une politique d’achats responsables.

Avec J’respect, le site de production basé à Saint-Hippolyte-du-Fort devient la toute 1ère et unique usine en France et en Europe à produire des chaussures de sécurité certifiées Carbone Neutre. "Une chaussure normale, c’est l’équivalent de 25 kg de CO2", explique Stéphanie Cadène. "Avec la J-Respect, on passe à une dizaine de kilos et on s’engage à réduire encore ce taux." Comment ? En intervenant sur les lacets, qui sont "recyclés, et surtout la semelle, qui fait + de 60 % de la chaussure", précise Stéphanie Cadène. Développée en collboration abec BASF, la semelle de la chaussure est conçue à base de matière 100 % renouvelables et sans ressources fossiles."C'est l'approche Biomasse Balance. Le PU nouvelle génération de la semelle J'Respect est issu du recyclage et de la fermentation de déchets organiques." explique Stéphanie Cadène. © Jallatte

Afin de participer à la réduction de ces émissions, Jallatte a choisi de contribuer à un projet de production d’énergie renouvelable au Laos, provenant d’un barrage hydroélectrique permettant l’autosuffisance énergétique et la non-utilisation de carbone pour une énergie "propre".

Quant aux initiatives in situ, elles sont dans ce même état d'esprit d'engagement : créer localement de l'emploi, essayer au maximum de faire appel à des prestataires locaux (cantine d'entreprise, etc.), conserver les locaux de l'entreprise dans un bâtiment classé remarquable, interdisant de fait un large spectre de transformations, installer des ruches sur le site en faisant appel à un apiculteur du coin, laisser les hirondelles nicher sur les toits, recycler, etc.

Jallatte compte de grands noms parmi ses clients (Bouygues, Eiffage, Vinci, ...), mais développe aussi une clientèle plus locale, comme Haribo France. En effet, les deux usines françaises du groupe Haribo, situées à Uzès et à Marseille, ont choisi d’équiper leurs salariés avec plusieurs modèles de chaussures Jallatte. Un choix collectif et pragmatique puisque les salariés ont eux-mêmes testé et validé les modèles les plus adaptés à leurs besoins. "Il nous semblait évident d’impliquer nos salariés dans ce choix : un EPI testé et approuvé, c’est un EPI porté au quotidien !" a précisé Laurent Zanet, le responsable Sécurité chez Haribo Marseille. Dans le cadre d’une démarche locale et écoresponsable, Haribo a donc sélectionné des modèles assemblés en France, au sein de l’usine Jallatte et des chaussures certifiées Zéro Carbone.

Jallatte, créateur de bien-être aussi pour ses employés

C'est tout frais, Jallatte vient d’obtenir la certification Great Place To Work® 2025, une distinction accordée pour un an et fondée sur une enquête interne à laquelle 95 % des salarié(e)s ont répondu. Résultat : 84 % d’entre eux/elles estiment qu’il fait vraiment bon travailler chez Jallatte !

"Le bien-être ne se décrète pas, il se construit au quotidien. Chez Jallatte, cela passe par des équipements sûrs, un management juste, des perspectives d’évolution, de la reconnaissance et une vraie convivialité. Cette certification est la fierté de voir que nos équipes se reconnaissent dans cette vision" confirme Jean-Marie Calame, le directeur général de Jallatte.

L’enquête, menée auprès de 75 collaborateurs/collaboratrices issu(e)s de tous les secteurs (production, commerce, fonctions support), révèle un taux d’opinion favorable de 77 % en moyenne sur l’ensemble des items évalués : accueil, équité, respect, intégrité, soutien, collaboration, etc. Et surtout, 92 % se disent fiers de travailler chez Jallatte et d’y contribuer personnellement...

À croire que "Jallatte, créateur de bien-être", ce n'est pas qu'un slogan !

L'auteur de cet article

Aujourd'hui rédactrice en chef du bimédia Batirama, elle oriente la ligne éditoriale vers un large spectre de sujets couvrant l’entièreté de la filière bâtiment et construction, avec une prédilection pour les portraits de femmes et d’hommes engagés, inspirés et inspirants, dans un environnement, celui du BTP, toujours en mouvement.