Isolation par l’intérieur : quand l’accessoire assure la simplification de la pose

Les isolants synthétiques et en laines minérales ont récemment connu des évolutions techniques telles que maintenant, le rendement de la pose et les arguments environnementaux passent avant tout. © StudiovU

Ces dernières années, la course à la performance des isolants thermiques avait, toutes proportions gardées, des allures de compétition informatique. Qui allait atteindre le premier le palier symbolique du lambda (λ) de 30 mW/m.K ? Seul le polyuréthane dépasse allègrement ces niveaux.

C’est fait. Du moins, l’affichage du 32 mW/M.K semble satisfaire tout le monde. Il faut bien souligner que l’Acermi valide cette performance quand statistiquement la production est déjà majoritairement en dessous de ce niveau.

Certes, les spécialistes de la laine de roche ont peut-être eu plus de mal. Mais ils affichent des gammes à 32 mW/m.K, telle le Rockplus Premium de Rockwool. Passer plus tard au lambda de 30 assurera de réduire l’isolant de 1 cm par rapport aux versions d’un lambda de 32, et donc d’optimiser l’espace habitable.

Aller encore au-delà semble possible… Tout en sachant que le lambda de l’air est de 25 mW/m.K. Autrement dit, les derniers points gagnés coûteront cher. Les enjeux sont ailleurs. Désormais, deux se posent en priorité : l’amélioration de la mise en œuvre et l’environnement.

Gain de temps

L’objectif des industriels est de permettre aux entreprises de réduire les délais de chantier de pratiquement 30 à 50 %. Isover propose ses rouleaux d’épaisseurs classiques en longueurs de 2,7 m. Intérêt : « Limiter la découpe à une par lé », explique Eric Barnasson, responsable de ce marché chez Saint-Gobain.

Ce fabricant, comme le danois Rockwool, travaillent le comportement mécanique du matériau. « Nous améliorons la tenue mécanique pour éviter le fléchissement des panneaux ou leur affaissement au fil du temps », précise Matthieu Biens, responsable marketing et développement chez Rockwool France.

Les avantages techniques s’étendent aussi aux laines à souffler. Ursa revendique l’efficacité de sa gamme Puls’R, au recouvrement amélioré pour parvenir à la résistance thermique visée.

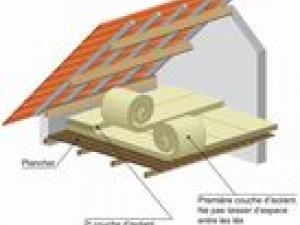

Des accessoires de pose qui facilitent la vie

En toiture encore, on voit des panneaux dimensionnés pour des chevrons classiques et découpés sur les flancs qui permettent de traiter ces surfaces en une passe au lieu de deux. Cette gamme doit s’adapter, selon la demande du marché de la rénovation, à différents écartements de chevrons.

Ces changements de gamme valent aussi pour les isolants synthétiques. Les panneaux de polystyrène sont disponibles en lambda faible (34 et 32 mW/m.K) et en forte épaisseur (jusqu’à 40 cm). La préparation des panneaux polystyrène et polyuréthane avec bords rainurés-bouvetés ou feuillurés est classique.

Chez ces fournisseurs, l’accent est surtout mis sur les accessoires de pose : des profils en H pour les panneaux à bords droits, des manchettes de sortie de tubes et gaines étanches à l’air… L’isolation n’est plus regardée sous l’angle du seul matériau utilisé, mais en tenant compte d’un système. Ce qui inclut les suspentes, les freins vapeur, l’étanchéité à l’air…

Qualité de l’air et recyclage

Il y a dix ans, les industriels parlaient de matériaux innovants pour réduire les épaisseurs tout en améliorant les performances. Rockwool avait suscité quelques envies avec l’Aérowool, un panneau mélangeant la laine minérale et l’aérogel de silice, un matériau à changement de phase. Le produit n’est disponible qu’en Europe du Nord et n’a jamais été distribué en France pour des raisons de coût et de marché.

Quant aux isolants sous vide, si des références sont disponibles, leur marché est très spécifique – la rénovation haut de gamme pour préserver les surfaces des logements –, et le coût de l’ordre de 250 €/m² posé, soit cinq fois plus cher.

En revanche, l’accent est maintenant mis sur l’éventail des questions environnementales maintenant posées à la filière bâtiment. Ursa a anticipé l’obligation de réduire, dès 2023, les émissions de formaldéhydes à 10 µg/m³ d’air : sa gamme PureOne en est dépourvue.

Pour les autres fournisseurs de laines minérales, l’un des enjeux porte sur les liants qui peuvent former jusqu’à 10 % du produit : la R&D oriente vers une chimie d’origine végétale (des sucres, de l’amidon de maïs…). Le but est de pouvoir afficher un A+ sur l’emballage.

Les DTU à suivre

|

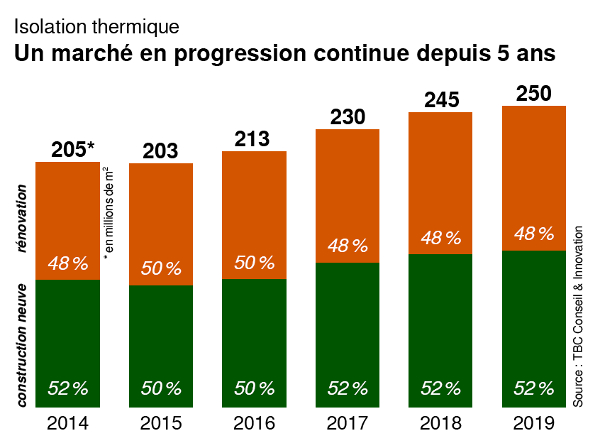

Marché : la rénovation fait pratiquement jeu égal avec le neuf

L’isolation par l’intérieur demeure le marché majoritaire.

Le marché de l’isolation thermique des constructions a augmenté de 50 millions de mètres carrés en cinq ans, soit pratiquement de 20 %.

Ainsi, en 5 ans, les surfaces posées ont évolué de quelque 200 millions de m² à 250 ² fin 2019. Les consommations en neuf et en rénovation sont pratiquement équivalentes – avec un léger avantage à la construction neuve depuis 2017 – et les laines minérales dominent légèrement le marché (53 % des surfaces posées). Le biosourcé est installé avec quelques points de marché, grignotant sur deux familles de produits historiques, matières synthétiques et laines minérales.

|

Interview avec Pierre-Emmanuel Thiard, Président du Filmm*, syndicat des fabricants d’isolants en laine minérale : « Vers une approche globale des systèmes »

Pierre-Emmanuel Thiard : « le travail des adhérents s’oriente fortement vers le bilan carbone des produits. » © Jean Chiscano

Bâtirama : Quels sont les axes de travail des industriels du secteur ?

Pierre-Emmanuel Thiard : Actuellement, les industriels du secteur de la laine minérale travaillent à la fois sur la laine et le liant. Bien que le matériau soit déjà confortable à manipuler, le process de fibrage peut encore le rendre plus doux. Les sujets du confort de pose, de manipulation d’un produit agréable au toucher et de la qualité de vie au travail sont importants. Il existe encore des marges d’amélioration dans ce domaine ; je pense à l’ergonomie de pose avec la création de nouvelles suspentes pour accélérer la productivité.

Les clients sont en attente d’évolution quant à la performance du chantier. D’où la déclinaison d’une large gamme de produits et de solutions pour répondre à la réglementation sur les constructions neuves et existantes.

Pour ce qui concerne les liants, le but est de réduire les émissions de composés organiques volatils pour aller encore plus loin en matière de qualité de l’air dans les constructions.

Peut-on améliorer la performance des produits ?

Pierre-Emmanuel Thiard : La performance des isolants est aussi un sujet de travail. Le λ de 32 mW/mK est atteint, – voire déjà le 30 mW/mK – et il est certainement possible de généraliser le 30 mW/mK à toutes les applications, voire d’aller encore plus loin. Par ailleurs, le travail des adhérents s’oriente fortement vers le bilan carbone des produits. Les isolants sont issus de productions locales – les industriels investissent en France, et le maillage des sites répond à la demande de proximité –, et les FDES**, sur lesquels tous les industriels ont travaillé depuis longtemps, traduisent concrètement ces arguments.

* Syndicat National des Fabricants d’isolants en laine minérale manufacturée. |

Interview avec Amaury Omnès, président de l’Afipeb* : « Le polystyrène constitue le meilleur compromis »

Amaury Omnès ; « Le recyclage du polystyrène expansé est un sujet majeur pour les industriels. »

Amaury Omnès : Le travail de recherche et développement des adhérents s’oriente principalement vers une amélioration des performances des isolants polystyrène expansé et leur recyclage. Pour ce qui concerne la performance, le doublage thermo-acoustique qui affiche aujourd’hui une conductivité thermique de 30 mW/m.K est devenue la solution de référence. L’amélioration des performances permet une réduction d’épaisseur d’isolant, synonyme d’économie de ressources, et une optimisation de la surface habitable…

Le recyclage du polystyrène expansé est-il au point ?

Amaury Omnès : C’est l’autre grand sujet de travail des industriels et ce sujet est majeur. Depuis bien longtemps, les rebuts de fabrication sont recyclés. Actuellement, environ 8 % des chutes de découpe de chantiers sont réincorporés en production. Les industriels se sont fixé un objectif de 2 500 t de déchets, dits externes, à recycler en 2025, soit 170 000 m³. Pour les complexes de doublage, il est possible de séparer la plaque de plâtre de l’isolant.

Certains produits ne peuvent pas contenir de matière recyclée afin de garantir leurs performances mécaniques. D’autres peuvent contenir jusqu’à 40 % de recyclât. Par ailleurs, tous les polystyrènes expansés issus de produits neufs se recyclent.

Concernant les déchets de démolition, le projet européen Life PolyStyreneLoop** s’attache à traiter ce gisement spécifique. Une usine pilote de démonstration est en cours de construction aux Pays-Bas. L’objectif est ensuite de la dupliquer à travers l’Europe.

|

Source : batirama.com / Bernard Reinteau