Enduit : 1, 2 ou 3 couches ?

Ce sont la nature et les caractéristiques techniques du support qui vont déterminer le type d’enduit à mettre en œuvre.

En restauration du bâti ancien, la mise en œuvre des enduits traditionnels doit répondre à deux principes de base inscrits dans les règles de l’art du DTU 26-1 (NF P 15-201) : une application en trois ou deux couches (voir encadré) et un dosage en liant dégressif entre la première et la dernière couche. L’utilisation généralisée de la chaux dans un mortier traditionnel favorise la perméabilité à la vapeur d’eau indispensable à la respiration des anciennes maçonneries. Chaux aérienne le plus souvent (sa consistance grasse donne des enduits souples, onctueux, très maniables) ou chaux hydraulique, dans tous les cas, c’est le taux de chaux libre qui caractérise la perméance d’une chaux. Plus le taux de chaux libre est élevé, plus le mur respire. Reste ensuite à trouver le bon équilibre entre le durcissement aérien et la prise hydraulique du liant en fonction de la destination du mortier… Tout un savoir-faire. En rénovation du bâti contemporain, il est possible d’utiliser des enduits monocouches d’imperméabilisation (voir encadré). Leur mise en œuvre est encadrée par le Cahier des prescription technique n° 2669-2 du Cstb (Centre scientifique et technique du bâtiment). Afin de laisser respirer le support, il faut, là encore, privilégier des enduits perméables à la vapeur d’eau. La classification "MERUC" (voir encadré) développée par le Cstb permet en un coup d’œil de repérer les caractéristiques techniques d’un monocouche !

bâti contemporain, il est possible d’utiliser des enduits monocouches d’imperméabilisation (voir encadré). Leur mise en œuvre est encadrée par le Cahier des prescription technique n° 2669-2 du Cstb (Centre scientifique et technique du bâtiment). Afin de laisser respirer le support, il faut, là encore, privilégier des enduits perméables à la vapeur d’eau. La classification "MERUC" (voir encadré) développée par le Cstb permet en un coup d’œil de repérer les caractéristiques techniques d’un monocouche !

L'utilisation généralisée de la chaux dans un mortier traditionnel favorise la perméabilité à la vapeur d'eau, indispensable à la respiration des anciennes maçonnerie.

Risque d’ettringite à l’interface ciment/plâtre

Les monocouches d’imperméabilisation bloquent les échanges gazeux entre l’extérieur et l’intérieur : ils ne sont donc pas adaptés à la restauration des constructions anciennes en pierre, brique ou torchis. Point commun à toutes ces techniques, la préparation du support reste délicate. Hormis pour les monocouches d’imperméabilisation lorsqu’ils sont utilisés en enduit décoratif et appliqués sur un enduit hydraulique existant (à condition qu’il soit sain), les supports doivent être totalement débarrassés de leurs anciens revêtements ou de leurs enduits à base de plâtre. Il faut le rappeler, les enduits au plâtre sont incompatibles avec un enduit hydraulique A l’interface ciment/plâtre apparaît systématiquement un développement d’ettringite. En résultent un gonflement puis un décollement de l’enduit. Un diagnostic en profondeur du support est donc indispensable avant toute intervention. Une étape nécessaire qui permettra de déterminer le type d’enduit à mettre en œuvre et la nécessité ou non d’utiliser un grillage métallique galvanisé fixé mécaniquement en renfort du sous-enduit (indispensable sur des maçonneries constituées de matériaux hétérogènes, de pierres dures, lisses ou non absorbante…).

Source : batirama.com / Virginie Bourguet

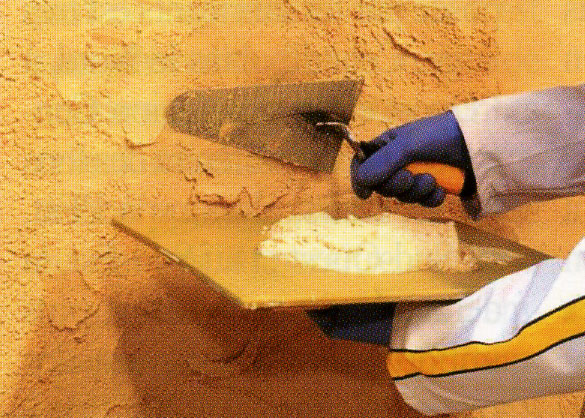

C’est la technique de restauration du bâti ancien par excellence ! Les mortiers utilisés sont la plupart du temps préparés sur le chantier et appliqués manuellement même si le DTU 26-1 autorise une mise en œuvre mécanique.

• La première couche appelée gobetis assure l’adhérence de l’enduit au support. Projeté en une couche de 5 mm d’épaisseur, la surface de ce mortier fortement dosé en liant doit rester rugueuse pour faciliter l’accrochage de la deuxième couche. Il faut attendre 48 heures minimum avant d’effectuer la seconde couche qui forme le corps d’enduit (appliquée sur le gobetis réhumidifié la veille)

• La deuxième couche ou corps d’enduit de 15 à 20 mm d’épaisseur est appliquée en deux passes ou plus, dressé à la règle, serré à la taloche mais pas taloché pour conserver sa rugosité. Il sert à imperméabiliser et à redresser le support. L’épaisseur cumulée des deux premières couches doit être comprise entre 15 et 20 mm et assurer en tout point un recouvrement d’au moins 10 mm. Après 7 à 9 jours de séchage minimum, selon la nature du liant du corps d’enduit, la dernière étape consiste en une couche de finition de 3 à 7 mm d’épaisseur.

• La troisième couche est exécutée en une ou plusieurs passes selon le type de mortier et l’aspect recherché. En plus de son rôle décoratif, cette couche de finition protège le corps d’enduit pour qu’il conserve toutes ses caractéristiques d’imperméabilisation.

A RETENIR :

Avantage : la mise en œuvre permet de retrouver les aspects de façade d’autrefois et de redresser des supports anciens très irréguliers

Inconvénient : le dosage en liant des différentes couches de mortier est très délicat. Un sous-dosage du gobetis se traduira par une mauvaise adhérence sur le support donc un risque de décollement. Un surdosage du corps d’enduit ou de la finition entraînera une fissuration de retrait. Le temps de mise en œuvre est très long.

Technique traditionnelle de restauration, la pose s’effectue exclusivement mécaniquement au moyen d’un pot pneumatique ou d’une machine à projeter. De plus en plus, les produits utilisés sont prêts à gâcher même si rien n’interdit les enduits faits sur chantier.

• La première couche d’une épaisseur de 10 à 15 mm a un triple rôle : assurer l’adhérence de l’enduit au support, participer à son imperméabilisation et rattraper ses éventuelles irrégularités. Le mortier, fortement dosé en liant, doit être à consistance plastique. Le malaxage est donc à effectuer mécaniquement. Ce corps d’enduit est dressé à la règle mais non taloché pour lui conserver sa rugosité.

• La première couche d’une épaisseur de 10 à 15 mm a un triple rôle : assurer l’adhérence de l’enduit au support, participer à son imperméabilisation et rattraper ses éventuelles irrégularités. Le mortier, fortement dosé en liant, doit être à consistance plastique. Le malaxage est donc à effectuer mécaniquement. Ce corps d’enduit est dressé à la règle mais non taloché pour lui conserver sa rugosité.

• La deuxième couche va donner sa forme définitive à l’enduit et constituer un complément d’imperméabilisation. Elle ne devra être exécutée que lorsque la première couche aura fait une partie de son retrait. Le délai d’attente est donc de 7 jours minimum. Cette dernière couche de 8 à 12 mm d’épaisseur doit être appliquée sur le corps d’enduit réhumidifié, en une ou plusieurs passes.La compacité du mortier est obtenue par un serrage énergique et uniforme du mortier à la taloche. Le lissage à la truelle est interdit pour éviter les remontées de laitance ayant pour effet d’augmenter la sensibilité de l’enduit au faïençage et à la fissuration. L’épaisseur moyenne des deux couches doit être de 20 à 25 mm de façon à assurer en tous points un recouvrement d’au moins 15 mm.

A RETENIR :

Avantage : l’application mécanique diminue la pénibilité du travail. Il est possible d’utiliser des produits prêts à gâcher déjà adjuvantés.

Inconvénient : l’uniformité d’aspect étant difficile à garantir avec cette technique, l’enduit peut-être complété par une peinture, un badigeon…

Cette technique concerne exclusivement les enduits monocouches d’imperméabilisation pouvant bénéficier d’une certification CSTBat. La mise en œuvre est généralement mécanique. Certains produits autorisent cependant une application manuelle.

Les enduits monocouches d’imperméabilisation sont exclus sur des supports à base de plâtre, de bois et panneaux dérivés du bois, de plaques de fibres-ciment, de supports métalliques et de supports à base de terre comme le torchis, pisé, adobe.

• On vérifiera sur le certificat sa compatibilité avec le support, dans tous les cas : enduit applicable sur support A (tous support verticaux en maçonnerie et béton à l’exclusion des supports peu résistants) ou support B (tous supports verticaux y compris les supports peu résistants). Un enduit trop lourd risque de provoquer l’arrachement d’un support ayant une faible résistance mécanique. L’application se fait en une couche, en une ou deux passes successives suivant la finition, espacées de deux à quelques heures seulement. Il est en effet nécessaire d’attendre que la première passe ait "tiré". Après finition, l’épaisseur du recouvrement doit être d’au moins 10 mm en tous points pour assurer son rôle d’imperméabilisation.

support A (tous support verticaux en maçonnerie et béton à l’exclusion des supports peu résistants) ou support B (tous supports verticaux y compris les supports peu résistants). Un enduit trop lourd risque de provoquer l’arrachement d’un support ayant une faible résistance mécanique. L’application se fait en une couche, en une ou deux passes successives suivant la finition, espacées de deux à quelques heures seulement. Il est en effet nécessaire d’attendre que la première passe ait "tiré". Après finition, l’épaisseur du recouvrement doit être d’au moins 10 mm en tous points pour assurer son rôle d’imperméabilisation.

• Le nombre de passes et l’épaisseur finale vont varier selon l’aspect recherché : pour une finition grattée par exemple, l’enduit est appliqué en une ou deux passes de 15 mm d’épaisseur totale ; une finition ribbée comporte une passe d’au moins 10 mm et une deuxième de 3 mm talochée en imprimant un mouvement vertical, horizontal ou circulaire suivant l’effet désiré. Il est toutefois conseillé d’éviter des épaisseurs supérieures à 20 mm qui risquent d’engendrer des fissurations.

A RETENIR :

Avantages : ces enduits prêts à gâcher évitent les problèmes de composition sur le chantier, en une journée, le chantier est terminé,les fabricants proposent une palette de couleurs très diversifiée.

Inconvénient : cette technique n’est valable que sur des supports plans ou dont les défauts d’alignement sont inférieurs à 10 mm, la durée de vie du mélange gâché est de 1 heure.

La classification "MERUC" défini par le Cstb (Centre scientifique et technique du bâtiment) différencie les enduits monocouches d’imperméabilisation au travers de 5 de leurs caractéristiques techniques

Ces cinq caractéristiques MERUC sont mesurées après 28 jours de séchage et découpées chacune en 6 classes: la masse volumique M, l’élasticité E, la résistance à la traction R, la rétention d’eau U et le coefficient de capillarité C. Afin de mieux comprendre comment cette classification permet de choisir un enduit en fonction des caractéristiques mécaniques recherchées et des exigences de la façade sur laquelle il sera mis en œuvre, Laurent Petit, du service technique de la société PRB, Produits de revêtement du bâtiment, nous la commente point par point :

• la masse volumique apparente M du produit durci varie de 1 200 kg/m3 pour le classement le plus faible M1 à 1 800 kg/m3 pour M6. « La masse volumique conditionne l’ensemble des autres caractéristiques.Les enduits de classe M5 à M6 sont des enduits lourds à très forte consommation. Plus l’enduit est lourd, plus la cinétique de retrait est longue et plus sa valeur est importante. »

• l’élasticité dynamique E est inférieure à 5 000 MPa en classe M1 et supérieure à 16 000 MPa pour la classe la plus élevée M6.« Les enduits de classe E4, E5 et E6 sont donc très rigides et, par conséquence, plus sensibles au faïençage et à la fissuration.Ils ne contiennent généralement pas ou peu de chaux.Ils ont donc une perméabilité à la vapeur d’eau très réduite surtout lorsqu’ils sont associés à une masse volumique supérieure à M4.»

• la résistance à la traction R mesurée par flexion est inférieure à 1,5 MPa en R1 et supérieure à 3,5 MPa en R6.« Les enduits de classe R4, R5 et R6 sont plus pauvres en chaux, donc plus riche en ciment.La résistance, le module d’élasticité et la masse volumique sont trois caractéristiques interdépendantes.Pour la grande majorité des produits présents aujourd’hui sur le marché, une résistance élevée implique obligatoirement une masse volumique et un module d’élasticité importants.»

• la rétention d’eau U déterminée sur la pâte (après malaxage au taux de gâchage moyen du produit) est inférieure à 78 % en U1 et atteint 95 à 100 % en U6. « Les enduits dits traditionnels c'est-à-dire réalisés in situ sur le chantier présentent des rétentions d’eau très faible de classe U1 ou U2 Il est donc nécessaire d’humidifier abondamment le support avant application. »

• le coefficient de capillarité C est inférieur à 1,5 pour le classement C1 et supérieur à 10 pour C6. « Plus l’enduit est léger, plus la capillarité est faible. En cas d’exposition à la pluie, choisir plutôt un enduit à faible capillarité C1 ou C2 .»