Isolants biosourcés : Des performances en hausse…

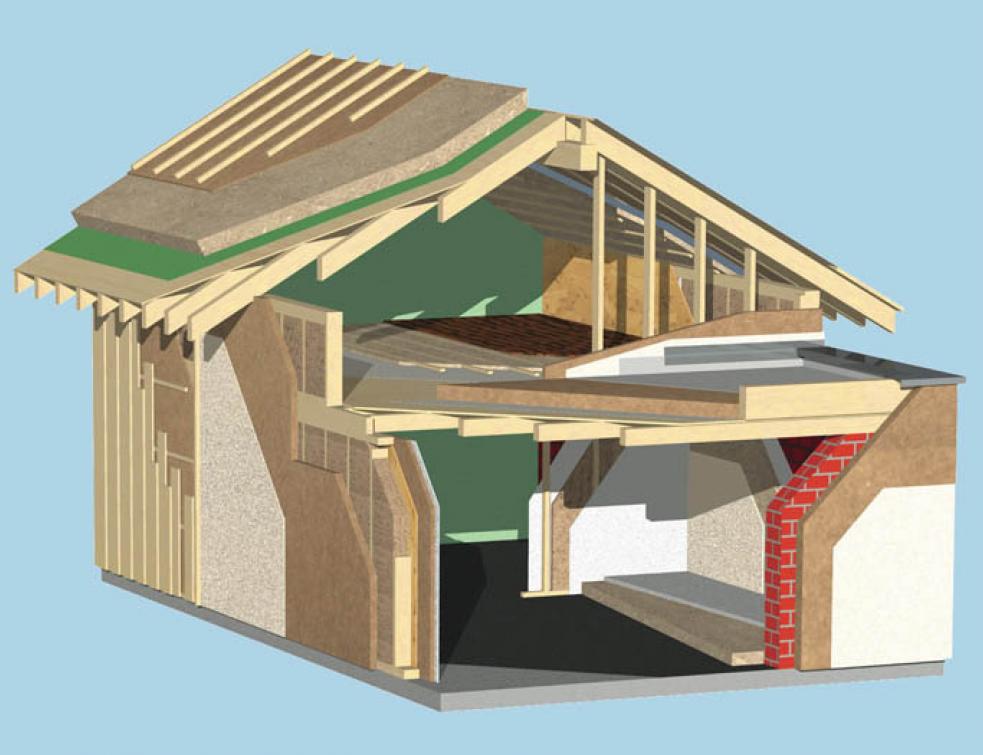

Les isolants biosourcés, comme tous les autres isolants, doivent être considérés à travers au moins quatre prismes différents…

Publi-Information

… leur résistance thermique, leur empreinte environnementale, leur tenue au feu, les différentes méthodes de mise en œuvre.

Qu’est-ce qu’un isolant biosourcé ? La définition assez précise d’un matériau de construction biosourcé se trouve dans l’arrêté du 19/12/2012 (Nor : ETLL1239803A) relatif au contenu et aux conditions d’attribution du label “bâtiment biosourcé”.

L’arrêté précise :

- une matière biosourcée est issue de la biomasse végétale ou animale ;

- les produits de construction biosourcés sont les matériaux de construction ou les produits de construction et de décoration qui incorporent majoritairement une même matière biosourcée.

L’article 6 de l’arrêté ajoute 3 conditions supplémentaires :

- le produit doit avoir fait l’objet d’une déclaration de ses impacts environnementaux selon la norme NF P-01-010. Autrement dit, il doit avoir une FDES, une Fiche de Déclaration Environnementale et Sanitaire ;

- s’il rentre dans le champ du décret du 23 mars 2011 relatif à l’étiquetage des produits de construction (c’est le décret sur les émissions de COV), il doit être classé A ou A+ ;

- enfin, si le produit est composé de bois et/ou de dérivés du bois, il doit disposer de documents attestant la gestion durable des forêts dont il provient.

Selon cette définition, la perlite expansée, une sorte d’argile parfaitement naturelle, n’est pas considérée comme isolant biosourcé.

Quelles sont les matières disponibles ?

Selon l’association C&B (http://www.constructions-bioressources.org/), créée pour encourager et structurer le développement des biomatériaux dans la construction, les isolants biosourcés sont les produits issus de la transformation du bois, sous forme de laine ou de fibres, la ouate de cellulose issue de la transformation du papier, la laine de chanvre et de lin, seules ou mélangées l’une avec l’autre, la laine de coton, la laine de mouton, le liège, la paille et le textile recyclé.

©Isocell SAS

Les premières productions de panneaux ou de plaques de liège, ainsi que de laine de bois en rouleaux datent des années 60. Les fibres de bois sont apparues dans les années 70 et sont fabriquées en France dans au moins quatre usines. Les premières laines de chanvre et de lin datent de 1998. Depuis 2009, Cavac Biomatériaux en produit en France. Il n’existe plus de fabricant français d’isolant en plumes de canard.

Filières structurées

Des filières structurées se mettent en place pour la ouate de cellulose, la paille et les produits dérivés du bois. La ouate de textile recyclée est fortement liée au développement de l’économie sociale et solidaire et fonctionne grâce à la collecte de vêtements. La laine de mouton demeure anecdotique pour l’instant. En termes de produits d’isolation commercialisés, si l’on se fie à l’Acermi, il existe des solutions à base de coton en vrac, de fibres de bois en vrac, de fibre de bois, de laine de bois, de laine de bois composite, de liège expansé, de ouate de cellulose en vrac, ainsi que des “produits à base de matériaux d’origine animale ou végétale”.

Question 1 : Choisir un isolant biosourcé en fonction de son λ

©Saint-Gobain Isover

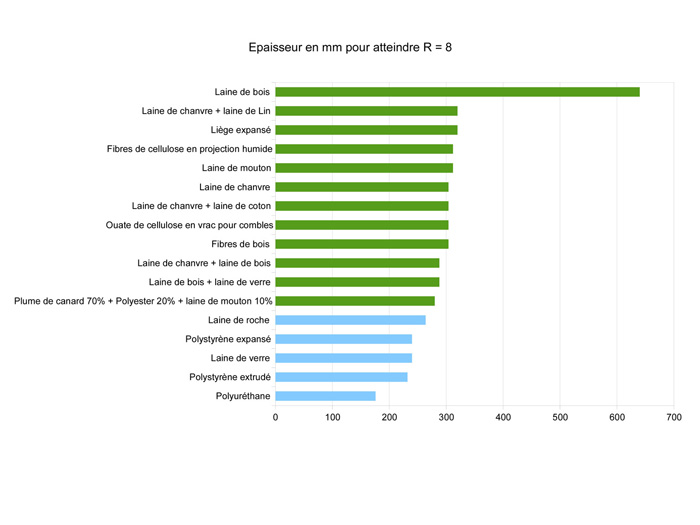

En utilisant la certification de l’Acermi comme juge de paix, si l’on compare les λ des différents produits biosourcés certifiés, la conductivité thermique (le λ en W/(m.K)) de ces derniers comble peu à peu son retard sur celle des matériaux isolants classiques.

Pour fixer les idées, il suffit de comparer les épaisseurs d’isolants nécessaires pour atteindre une résistance thermique de 8 m².K/W qui devient courante en toitures neuves et rénovées. Pour chaque classe d’isolant, nous avons retenu la valeur de λ la plus faible, donc la meilleure, parmi les produits certifiés.

Un seul isolant, le polyuréthane (λ= 0,022) permet d’atteindre R=8 avec moins de 200 mm d’épaisseur. Cinq matières – polystyrène expansé (PSE), laine de verre, polystyrène extrudé (XPS), laine de roche et un composé à base de 70% de plumes de canard – se situent en dessous de 30 cm pour R = 8.

Huit isolants biosourcés se placent légèrement au-dessus de 30 cm d’épaisseur – entre 30,04 et 32 cm – pour atteindre R=8. La laine de bois, en raison de son λ = 0 ,080, requiert 64 cm d’épaisseur.

Finalement, pour atteindre R=8, il ne se trouve que 112 mm de différence entre le polyuréthane et le combiné laine de bois + laine de verre ou laine de chanvre + laine de bois, les deux matériaux biosourcés les plus récents et dont le λ atteint 0,036 W/(m.K).

Question 2 : Quel comportement au feu ?

©Steico

Tous les isolants biosourcés sont combustibles. Si l’on se cantonne aux isolants biosourcés certifiés, leurs certificats Acermi indiquent en principe toujours la réaction au feu : Euroclasse E pour le liège expansé, Classe B-s2, d0 pour la ouate de cellulose en vrac…

Un certain nombre des certificats disponibles sur le site de l’Acermi ne comportent cependant aucune indication sur la réaction au feu, comme le certificat délivré pour Jetfib’Ouate, de la ouate de cellulose à projeter ou à souffler fabriquée par Cavac Biomatériaux, celui délivré à Univercell SAS pour la ouate Univercell, tout comme la Thermeo ouate de cellulose, Thermacell ou Sopracell de Soprema, etc.

Il faut donc se tourner vers leurs Avis techniques (Atec) ou Documents Techniques d’Application (DTA), s’ils en ont. D’une manière générale, il faut éviter le contact entre ces isolants combustibles et une source chaude –?notamment les spots d’éclairage encastrés dans le plafond?– ou une source d’étincelles.

Les canalisations électriques à proximité immédiate des isolants, doivent être des conduits non-propagateurs de flamme. Ce qui écarte les conduits ICT et ICD oranges. Tous les appareils et ouvrages électriques doivent être protégés (capots, etc.), installés et utilisés (sans surcharge électrique) dans les règles de l’Art, de manière à éviter tout court-circuit avec création d’un arc électrique apparent.

Dans le cas particulier des ERP (Etablissements Recevant du Public), la majorité des Atec renvoient vers le “Guide d’Emploi des Isolants Combustibles dans les ERP” (http://www.sitesecurite.com/ERP/AM08Guide.htm).

Question 3 : Quel impact environnemental ?

©Isocell

La promesse principale des isolants biosourcés est leur “vertitude”, autrement dit leur faible impact environnemental. Il existe deux sources d’information, mais rien n’est possible sans l’emploi de logiciels spécialisés.

La principale source d’information est la base Inies (http://www.base-inies.fr/) qui regroupe l’ensemble des FDES disponibles pour tous les produits de la construction. Rappelons qu’un produit biosourcé doit être accompagné d’une FDES pour être pris en compte dans le label “Bâtiment Biosourcé”.

Inies rassemble 674 FDES sur des produits d’isolation thermique ou acoustique, mais seulement 36 portent sur des produits biosourcés : 5 sur la ouate de cellulose en vrac, 1 sur la laine de chanvre en ITI dans les combles, 1 sur la paille en isolation répartie non-porteuse, en ce qui concerne l’ITI des cloisons verticales, 27 FDES portent sur des solutions en laine ou fibre de bois pour l’isolation intérieure des parois verticales, ainsi que, pour le même usage, 1 laine de chanvre et 1 fibre de coton.

A quoi sert une FDES ?

Une FDES n’est pas faite pour être lue, mais plutôt pour être exploitée par des logiciels spécialisés dans l’évaluation de l’empreinte environnementale des bâtiments, comme Elodie du Cstb. Ces logiciels permettent de comparer différents isolants pour un même service – l’ITI des parois verticales pendant 70 ans, par exemple – et pour un projet de bâtiment précis, du point de vue de leur impact environnemental durant l’ensemble de leur cycle de vie.

Elodie utilise les FDES, donc des produits commerciaux clairement identifiés. La seconde source permettant d’évaluer l’impact environnemental est le site autrichien BAUbook (http://www.baubook.at/) qui n’existe qu’en allemand.

Certains BE avaient pris l’habitude de l’utiliser avant le développement de la base Inies et, continuent de le faire. Il faut garder à l’esprit, cependant, que les produits figurant sur le site BAUbook ne correspondent jamais exactement aux produits commercialisés en France, parfois sous la même appellation, et que la méthode employée n’est pas le même que celle des FDES. Les données de l’un ne sont donc pas comparables aux données de l’autre.

Un meilleur bilan carbone pour les biosourcés

Ceci posé, BAUbook montre que l’analyse du cycle de vie de 1 m² d’isolation d’une épaisseur correspondant à R = 5, aboutit à un bilan carbone largement positif pour les produits considérés comme séquestrant le CO2 : liège expansé, bottes de paille densifiée, panneaux de fibres de bois denses et ouate de cellulose. Ce bilan oscille autour de zéro pour la laine de bois, la laine de chanvre ou de lin, la laine de mouton et la laine de coton recyclé.

Il devient négatif pour les isolants traditionnels. Par exemple, la fabrication de la ouate de cellulose “générique”, sans prendre l’exemple d’un produit précis, requiert 98 kWhEP/m3, contre plus de 250 kWhEP/m3 pour les laines de roche ou de verre et plus de 850?kWhEP/m3 pour le polystyrène expansé.

INFOS PRATIQUES

Les isolants biosourcés en construction neuve

La RT2012 ménage une place particulière aux isolants biosourcés. L’arrêté du 26 octobre 2010 qui institue la RT2012, fournit dans son annexe IX des valeurs de λ par défaut pour les isolants biosourcés : de 0,010 à 0,049 W/(m.K) pour le liège, de 0,20 à 0,07 pour les panneaux de fibres de bois conformes à la norme NF EN 316, de 0,10 à 0,08 pour les panneaux de laine de bois, 0,049 pour la ouate de cellulose, de 0,056 à 0,048 pour les fibres de chanvre ou de lin, de 0,080 à 0,052 pour la paille comprimée, de 0,065 ou de 0,060 pour toutes les autres fibres végétales, de 0,046 pour la laine de mouton, de 0,065 à 0,050 pour les isolants à base d’autres fibres animales.

Attention, il faut consulter non l’arrêté initial qui comportait des erreurs précisément sur ces valeurs, mais l’arrêté rectificatif ou bien le texte consolidé à début janvier 2015. Les valeurs forfaitaires pour les isolants biosourcés sont relativement favorables, mais demeurent inférieures aux valeurs réelles obtenues par une certification Acermi.

Rappelons que cette certification est très significative en RT2012. Dans un calcul RT2012, en effet, si la performance du produit est certifiée, on retient la valeur certifiée. Si la performance est simplement attestée par un laboratoire tiers, on prend cette valeur attestée pénalisée de 10%.

Si la valeur n’est attestée par aucune donnée, on retient la valeur par défaut. Le décret n° 2012-518 du 19 avril 2012, puis l’arrêté du 19 décembre 2012 ont créé le “label bâtiments biosourcés” qui, tout naturellement, devrait favoriser l’emploi des isolants biosourcés.

Ce label est certifié par Certivea, Cerqual et Cequami. Il ne semble malheureusement pas avoir rencontré un grand succès. Seul Cerqual annonce avoir 9 opérations de logements collectifs en cours de certification pour un total de 319 logements.

Source : batirama.com / Pascal Poggi

- -

- par landruc

- 09/12/2019 08:35:31

Bonjour, La ville de Pantin impose un matériau bio-sourcé pour l'ITE. Notre copropriété doit faire une ITE d'une surface de 900 m2 sur une hauteur de 15 mètres. Une ITE avec de la fibre de bois représente un poids de 20 000 kilos. Vu ce poids élevé il faut faire un bardage horizontal ce qui gonfle sensiblement le coût de l'ITE. Le liège étant bien plus léger sa mise en oeuvre avec un simple enduit est nettement moins coûteuse. Pour notre copropriété, le coût final d'une ITE avec du liège est moins élevé que le coût final d'une ITE avec de la fibre de bois. Vous confirmez cette affirmation ? En vous remerciant de votre réponse.

- -

- par nike rasope

- 06/12/2016 16:54:47

Cependant je reste en adéquation avec patoche il n'a pas tort.

- -

- par kartman

- 08/02/2016 18:46:53

Quand on y connait rien au isolants biosourcés c'est toujours plus difficile de pas raconter n'importe quoi. Pour info L'Acermi n'a rien d'obligatoire, comment essayer de tuer un marché émergeant.

- -

- par JULIEN

- 20/01/2016 12:56:35

Bonjour, C'est semer la confusion chez les lecteurs de batirama de dire que la laine de bois à un lambda de 0,08 alors que vous savez très bien qu'aujourd'hui dans le vocabulaire utilisé par les artisans, la fibre de bois semi-rigide est plus communément appelée laine de bois, avec un lambda entre 0,042 et 0,038 dans 90% des cas, La laine de bois est en réalité les produits de type Fibralith ou équivalent, et nous savons tous qu'ils sont très peu utilisés comme isolants, ou bien de façon hybride avec des produits type PSE. On peut alors se poser la question à savoir si vous avez volontairement publié ces données en connaissance de cause afin de défavoriser ce produit qui progresse de façon exponentielle sur le marché Français, ou si vous n'avez pas la compétence suffisante pour distinguer une fibre de bois d'une laine de bois, Par ailleurs, et même si en France la performance d'un isolant ne tient compte que de sa conductivité thermique, je vous conseille de regarder de plus près les articles qui parlent du comportement hygroscopique des fibres naturelles, de la masse volumique des différents isolants, des notions d'effusivité, diffusivité, paroi chaude, Cela pourra faire apprendre à vos lecteurs ce qu'est la vraie performance d'un isolant, et la vraie thermique ! Et ce qu'est l'avenir de la construction.

argent

- par SEH

- 18/06/2015 16:29:55

Par curiosité : c'est qui Acermi ? En fait, je le sais, mais j'aimerai que ce soit quelqu'un d'autre qui le dise !!! Mais si, M. Poggi, vous êtes corrompu. A votre insu, certes, mais corrompu quand même car vous accordez une confiance aveugle aux mafias locales. Pour que votre article soit plus objectif, il aurait fallu, en plus des chiffres franco/français, donner les chiffres de quelques uns de nos voisins. Cela aurait permis de souligner certaines dérives.

- -

- par Léo

- 18/06/2015 15:42:40

Bonjour, faute avouée est à moitié pardonnée ! (je plaisante bien sur!). C'est jouer sur les mots vis à vis du grand public. Il faut souligner que le terme "laine de bois" s'applique depuis bien longtemps aux produits de Steico, Homatherm, ... et que celui de "fibre de bois" est appliqué aux panneaux rigides de ces mêmes marques. La notion de composite est à réserver à tous ceux qui ajoutent plus de 15% d'additifs divers et variés. L'Acermi est bien sur une référence mais il faut vulgariser et s'attacher à utiliser les termes connus et acceptés de tous. Cordialement.

argent

- par Pascal Poggi

- 18/06/2015 10:07:07

Les performances thermiques de la laine de bois

Notre article sur les isolants bio-sourcés suscite bien des interrogations et récriminations. Plusieurs lecteurs attentifs nous reprochent de condamner les isolants bio-sourcés en indiquant pour ces produits des performances thermiques médiocres. Nous soulignons précisément l'inverse, indiquant que les performances thermiques de isolants biosourcés progressent et sont désormais très proches de celles des autres isolants thermiques. Les critiques se concentrent notamment sur la laine de bois pour laquelle nous indiquons un λ de 0,080 W/(m.K), très éloignés selon ces lecteurs des λ < 0,040 annoncé par les fabricants. Pour écrire cet article, nous nous sommes fondés sur la certification Acermi (www.acermi.com), juge de paix de la performance thermique des isolants en France.

Laine de bois et laine de bois composite

L'Acermi distingue la laine de bois et la laine de bois composite. A propos de la laine de bois, le site indique 9 produits certifiés, proposés par seulement 4 industriels : Knauf, Polyprod SAS, Celenit Spa et Corstyrene. Les λ certifiés vont de 0,120 W/(m.K) à 0,070 W/(m.K) pour 3 produits dont les certificats ont été mis en ligne tout récemment, après notre enquête. Le site Acermi recense ensuite 35 produits certifiés en « laine de bois composite », issus de seulement 3 industriels : Knauf, Polyprod SAS et Corstyrene. Il s'agit de produits isolants multicouches : laine de bois + polystyrène expansé dans le cas du Fibra Ultra FM de Knauf, Laine de roche + laine de bois pour le Knauf Fibraroc FC, par exemple. Ou bien de produits fabriqués à partir de mélanges : laine de roche et laine de bois pour le Fibraroc A2 FC de Knauf, notamment. Dans aucun des 35 certificats, le λ des laine de bois ne descend en dessous de 0, 080 W/(m.K).

Confusion ?

Il n'est pas du tout impossible que nos lecteurs aient confondus laine de bois et fibres de bois. L'Acermi a mis en ligne 29 produits certifiés en fibres de bois, proposés par Pavatex, Buitex, Unger Diffutherm, Ageka, Cavac Biomateriaux, Steico, Homatherm et Gutex. Les λ de ces produits, qui sont en fibres de bois et non en laine de bois, varient en effet entre 0,049 et 0,038 W/(m.K). Cette dernière valeur est atteinte par deux produits, tous deux fabriqués en France : STEICOflex F fabriqué à Casteljaloux (47) par Steico, ISONAT FLEX 40 appelé également BRICOWOOD et fabriqué par Buitex à Cours-la-Ville (69). Dans l'article original, le graphique est par erreur attribué à Isover Saint-Gobain. Je l'ai tracé moi-même à partir des données publiées sur le site de l'Acermi. La méthode de test de l'Acermi n'est peut-être pas parfaite, mais c'est la seule disponible en France. Elle est appliquée de la même manière à tous les isolants thermique. Ce qui permet une comparaison objective entre leurs performances thermiques. Comme le souligne l'article le λ des isolants n'est pas le seul critère de choix. Les performances acoustiques, le comportement au feu, l'empreinte environnementale … compte aussi. Enfin, je ne suis malheureusement pas corrompu. Aucun industriel n'a tenté de me corrompre pour l'instant. Pourtant, je n'attends que ça, naturellement.

- -

- par Patrick

- 17/06/2015 08:50:40

Bonjour, Je confirme que le lambda de la laine de bois est erroné. La valeur de 0.08 correspond au bois sec à l'air pour un bois de masse volumique plutôt faible, comme chez les résineux. Erreur de frappe (involontaire ?) : la première ligne correspond donc en fait au bois. Ce serait bien de corriger. Bien cordialement

argent

- par SEH

- 14/05/2015 08:54:48

"Quand on veut tuer son chien, on l'accuse de la rage" dit le proverbe ! Quant à cette façon de tricher (par exemple, mélanger de la laine de verre avec de la laine de bois pour pavoiser en prétendant vendre un matériau "bio-sourcé"), cela montre bien l'état d'esprit qui règne chez certains. Ce qui est sûr, c'est que ce n'est pas avec ceux là qu'il faut compter pour construire écologique. Néanmoins, comme la grande majorité des français n'ont aucune capacité de discernement et adorent gober les mouches, ils ont de l'avenir.

- -

- par Gui

- 13/05/2015 21:56:31

Pareil, jamais entendu parler de valeurs aussi médiocres pour de la laine de bois. Dommage également de ne pas prendre en compte le déphasage des matériaux autrement dit la performance pour "le chaud", favorable à certains isolants biosourcés par rapport aux isolants minéraux.

argent

- par SEH

- 12/05/2015 20:44:55

Eh oui, cela ressemble à des pratiques mafieuses avec association de malfaiteurs. Mais bon ... Chut ! Là, c'est légal ....

- -

- par info ou inox ?

- 12/05/2015 20:01:58

Les lambda annoncés comme étant ceux de l'acermi semblent bizarrement affaiblis... Les données ne sont pas objectives et fausses et émanent comme par hasard ... d'Isover ! Étonnant non ? Et la plume a effectivement disparu suite au rachat des brevets de Batiplume par Saint-Gobain, malin !

argent

- par SEH

- 12/05/2015 19:47:01

Même remarque que Leo. Le lambda de la laine de bois varie en fonction de sa densité et d'autres paramètres. L'article est mensonger sur ce point et donne une fausse idée du produit. D'autre part, le mode de calcul de la résistance thermique des matériaux est pipé car déconnecté des conditions dans lesquelles il sera en oeuvre. Le lambda est variable en fonction de la température, de l'hygrométrie et du contexte de paroi. Donc R est également variable. Le mode de calcul officiel est mauvais et favorise certains isolants au détriment d'autres. Il y a tromperie sur la marchandise. Il faudra bien q'un jour le CSTB revoie sa copie et surtout arrête de favoriser certains lobbies.

- -

- par Léo

- 24/04/2015 12:58:20

Bonjour, je suis inquiet de voir que vous retenez un lambda de 0.08 pour de la laine de bois. C'est inexact ! La plupart des laines de bois sont entre 0.038 et 0.040. Merci de bien vouloir corriger cette appréciation très défavorable aux écomatériaux.

argent

Il n’existe que 2 solutions d’ITE biosourcées possédant soit une certification Acermi, soit un DTA du CSTB : - Celenit A et Celenit AB de Celenit SPA en laine de bois, avec une conductivité thermique de 0,07 W/(m.K) et des résistances thermiques de 0,15 m².K/W pour 11 mm d’épaisseur à 0,70 pour 50 mm, - Webertherm XM natura calé-chevillé avec une finition sous enduit et une meilleure conductivité thermique de 0,04 W/(m.K), en panneaux de 1000 x 500 mm d’une épaisseur maximale de 300 mm, soit R = 7,5 pour 300 mm. - Webertherm XM natura collé avec les mêmes valeurs de performance thermique et les mêmes finitions. Le liège est thermiquement plus performant et moins dense.