Les isolants biosourcés sont dans la course

C’est un secteur en pleine évolution avec, aujourd’hui, une solution pour toutes les applications y compris en isolation extérieure. Retour sur des produits qui se démocratisent…

Ouate de cellulose, laine de chanvre, fibre de bois ou encore, plus marginal, laine de mouton, plume de canard, textile recyclé, laine de lin… les isolants naturels ou biosourcés, d’origine végétale ou animale, suscitent un vif intérêt…

Selon les fabricants, ils ont, en effet, un impact moindre sur l’environnement : faible énergie grise, écobilan bien meilleur qu’un isolant minéral ou synthétique traditionnel, matières premières renouvelables (utilisant pour certains des ressources locales) et recyclables…

Pour une évaluation objective des impacts environnementaux et sanitaires, il faut se référer (comme pour tous les produits) aux FDES, Fiches de Déclaration Environnementale et Sanitaire consultables sur la base de données internet Inies.

En termes de performance thermique, les isolants biosourcés présentent des caractéristiques équivalentes à celles des produits traditionnels avec une conductivité thermique moyenne λ de 0,40 W/m.K. En confort d’été, ils offrent de meilleures qualités d’inertie et de densité, essentielles pour éviter la surchauffe. Autre avantage, leur excellent comportement hygrométrique favorisant la sensation de confort des occupants.

Les produits sous Avis technique ou certification Acermi sont de plus en plus nombreux et le marché pourrait bien être boosté par le label “Bâtiment biosourcé” (décret n°?2012 – 518 -du 19 avril 2012) qui permet aux maîtres d’ouvrage de bénéficier d’aides de la part des collectivités locales et régionales en fonction du pourcentage de produits biosourcés mis en œuvre dans la construction.

Solution 1 : La ouate de cellulose

©Isofloc

De couleur grise naturelle, elle est fabriquée à partir de journaux recyclés ou de boues papetières issues des imprimeries qui sont ensuite traités pour résister au feu, insectes et champignons.

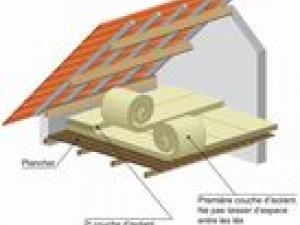

Le plus souvent commercialisée en vrac sous forme de fibres légères, la ouate de cellulose se met en œuvre par épandage manuel ou soufflage (à l’aide d’une machine à cardes ou à ventilateur) pour isoler les planchers des combles perdus ou non aménagés.

L’isolation des parois verticales ou rampants de toiture est réalisée par insufflation ou projection humide avec une machine pneumatique. L’isolant en vrac remplissant les moindres recoins, l’isolation obtenue est homogène, les déperditions thermiques limitées. La garantie de performance de cette isolation dépend totalement de sa mise en œuvre, sous Avis technique.

Certains fabricants proposent une version en panneaux semi-rigides souples (avec un liant à base de fibre polypropylène, polyéthylène) pour l’isolation thermique entre chevrons des toitures. La conductivité thermique λ de la ouate de cellulose à l’état sec varie de 0,035 à 0,041W/m.K suivant la densité (50-65 kg/m3 en insufflation, 40-50kg/m3 en projection). Il faut compter 400mm d’épaisseur en isolation de plancher des combles perdus.

La ouate de cellulose contribue également au confort d’été en présentant d’excellentes capacités de déphasage thermique (12 heures) retardant l’augmentation de la température à l’intérieur du bâtiment. En complément des propriétés thermiques, la structure enchevêtrée de la ouate de cellulose garantit un très bon affaiblissement acoustique.

Intérêt :

une présentation en vrac qui limite les ponts thermiques à la mise en œuvre.

Solution 2 : La fibre de bois

©Isonat

Elle est élaborée à partir des chutes de scierie subissant un défibrage thermo-mécanique puis mises en forme (par voie sèche ou humide) pour obtenir des panneaux avec différents profilages et épaisseurs.

Il existe une très large gamme de produits avec des densités de 40 à 250 kg/m (offrant une inertie thermique élevée): panneaux rigides ou souples, rouleaux ou, plus rarement, laine de bois en vrac (issue directement du défibrage).

Si la fabrication des panneaux est exempte de colle (c'est la résine du bois qui permet le colmatage des fibres), la fibre de bois peut néanmoins recevoir différents liants (fibres polyoléfines ou textiles) et traitements fongicides, insecticides et ignifuges selon le process de fabrication.

Outre d’excellentes propriétés thermiques, avec une conductivité thermique λ de 0.038 à 0.045 W/m°C, les panneaux en fibre de bois sont diffusants à la vapeur d'eau et bons régulateurs hygrométriques. Prévoir une épaisseur minimale moyenne de 13 cm en isolation des murs et 26 cm en toiture.

Pour chaque type de produit, les conditions de mise en œuvre peuvent différer, il est donc indispensable de se référer aux préconisations de pose des fabricants. De manière générale, pour assurer la perméance des parois, indispensable pour conserver les caractéristiques thermiques de l’isolant, il est nécessaire de mettre en place un pare-vapeur.

La fibre de bois trouve de nombreuses applications, que ce soit en isolation intérieure des sols, des parois, des toitures ou pour la réalisation d’ITE en toiture (procédé Sarking) ou en façade (sous enduit ou bardage).

Sous la forme semi-rigide, de faible densité, la fibre de bois, plus malléable, se met facilement en œuvre entre chevrons et solives. Sous la forme rigide, elle offre, en outre, d’excellentes propriétés phoniques.

Intérêt :

des panneaux rigides ou semi-rigides de haute densité.

Solution 3 : La laine de chanvre

©Cavac Biomateriaux

Elle est issue du défibrage mécanique de la paille de chanvre dont on extrait la chènevotte et la fibre. Pour donner au produit son élasticité et sa cohésion, un liant organique (polyester, polyoléfine, amidon de maïs) est incorporé.

Le chanvre étant naturellement imputrescible, antifongique, antibactérien et répulsif, la fabrication de la laine de chanvre ne nécessite aucun traitement. Certains produits subissent toutefois un traitement ignifuge additionnel ou sont traités contre la prolifération fongique (moisissures) pour minimiser les risques de dégradation dans le temps.

Pour accroître la souplesse du panneau, d’autres fibres végétales comme le coton ou le lin peuvent être mélangées. Conditionnée en vrac ou sous la forme de rouleaux ou panneaux semi-rigides de 50 à 200mm d’épaisseur, la laine de chanvre se pose comme une laine minérale (les problèmes d’irritation en moins) en isolation des murs, toitures, combles et planchers.

La densité des panneaux, de 25 à 80kg/m3, et leur inertie thermique rendent cet isolant particulièrement efficace. Avec une conductivité thermique λ de 0,038 à 0,042W/m.K, prévoir une épaisseur minimale de 14cm en isolation des murs et 27cm en toiture.

Noter que la laine de chanvre est un très bon régulateur hygrométrique (perméable à la vapeur, elle peut absorber l’humidité et la rejeter par temps sec) et présente également des qualités d’isolation acoustique.

La densité et l’enchevêtrement de ses fibres lui procurent, en outre, une excellente résistance mécanique mais rendent parfois difficile les recoupes des panneaux.

Intérêt :

une mise en œuvre identique à celle d’une laine minérale.