L’usine Bosch Thermotechnologie de Saint-Thégonnec se spécialise dans les ballons inox

L'arrêt de la fabrication des chaudières fioul et gaz se fait au profit d’une importante augmentation de la capacité de production de ballons en acier inoxydable, surtout pour les pompes à chaleur.

L’usine Bosch Thermotechnologie de Saint-Thégonnec, dans le Pays de Léon dans le Finistère, a déjà une longue histoire. A partir de 1968, c’était l’usine Sagem. En 1987, l’entreprise allait mal et fut reprise par un groupe d’industriels locaux qui ne voulaient pas la voir disparaître et ses quelques 300 emplois industriels avec elle. Ils rebaptisent l’entreprise Geminox.

Sur le panneau devant l’usine Bosch Thermotechnologie, on distingue encore les marques du groupe Bosch, dont Junkers et Geminox. ©PP

Pendant des années, l’usine Geminox produira les meilleures chaudières murales à condensation d’Europe. Celles qui offraient les plus hauts rendements et les meilleures qualités de produits de combustion. En 1994, l’usine est acquise par la Financière du Louvre, le groupe qui possédait aussi ELM Leblanc. A son tour, EML Leblanc et Geminox sont rachetés par le groupe Bosch en 1996 et intègrent sa division Bosch Thermotechnologie.

Les chaudières gaz murales à condensation Geminox équipent encore le laboratoire d’essai de ballons d’eau chaude à Saint-Thégonnec. ©PP

Arrêt du Fioul et du gaz

En 2012, Bosch rationalise ses marques en Allemagne et en France. Dans notre pays, les marques Loos, Buderus, Junkers et Geminox disparaissent au profit de la seule marque Bosch Thermotechnologie. En raison de sa très forte notoriété, ELM Leblanc demeure. Dès 2015, l’entreprise recrute 17 ingénieurs spécialisés dans le travail de l’acier inoxydable, installe une ligne de production et entame la fabrication de ballons en acier inoxydable.

Cette année, l’usine de Saint-Thégonnec a cessé de produire des chaudières début juin, tandis que les dernières chaudières gaz sont sortie de l’usine dans le courant du mois de juin. Désormais, l’usine de Saint-Thégonnec se spécialise dans la conception et la fabrication de ballons en acier inoxydable. Elle est même devenue centre de compétence pour cela au sein du groupe Bosch. Les chaudières gaz destinées au marché français sont désormais principalement fabriquées dans l’usine de Drancy. ©PP

L’usine fabrique des ballons inox pour la production d’eau chaude sanitaire en association avec des chaudières et des pompes à chaleur. La totalité des ballons inox associés à des pompes à chaleur, dans les diverses marques du groupe Bosch, sort de l’usine de Saint-Thégonnec.

En 2021, Saint-Thégonnec a fabriqué 27 000 ballons inox. Elle en fabriquera 40 000 en 2022, grâce notamment à l’embauche de 5 personnes. Cette année, le groupe a réalisé un investissement de 1,1 M€ à Saint-Thégonnec pour doubler la ligne de production des ballons et atteindre 70 000 ballons produits dès 2023.

En même temps, un nouvel investissement de 3,3 M€, réparti sur 2023 et 2024, permettra fin 2024 d’atteindre une capacité de production annuelle de 105 000 ballons en acier inoxydable. Un tiers des bâtiments de l’usine sont en train d’être reconvertis, passant de la fabrication de chaudières à celles de ballons en inox.

L’usine fabrique des ballons de divers volumes, depuis le petit ballon électrique de 90 l (encore à venir), jusqu’au ballon inox de 3000 l avec échangeur de chaleur.

Comme beaucoup d’industriels du chauffage, le groupe Bosch réoriente son outil de production vers la fabrication de pompes à chaleur eau/eau de sa conception. Le groupe a également un étroit partenariat avec le chinois Midea, l’un des tout premiers acteurs mondiaux de la climatisation par détente directe, pour la production de pompes à chaleur air/air à destination du marché domestique et de systèmes DRV (Débit de Réfrigérant Variable) pour le tertiaire. ©PP

24 M€ de chiffre d’affaires en plus en 2024-25

L’usine de Saint-Thégonnec a réalisé un chiffre d’affaires de 31 M€ en 2021. Ses dirigeants s’attendent à ce que l’usine augmente son CA de 24 M€, lorsque l’ensemble de ces investissements auront été réalisés et que le rythme de production de 105 000 ballons inox par an sera atteint.

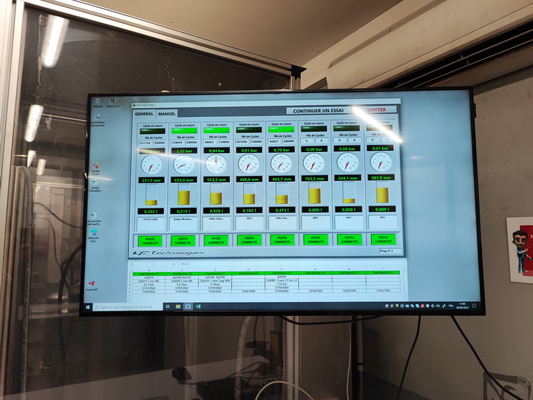

Du coup, tous les services de l’usine de Saint-Thégonnec ont été étoffés pour faire face à ces volumes annoncés de production de ballons d’ECS en acier inoxydable. Christophe Chaillou, le responsable du laboratoire de test, explique, par exemple, que comme les ballons produits à Saint-Thégonnec accompagneront des pompes à chaleur vendues à travers toute l’Europe, son laboratoire s’est équipé pour tester la corrosion des ballons avec différentes qualités d’eau et peut modifier acidité, PH et teneur en calcaire de l’eau de test. La pire eau étant, semble-t-il, celle de diverses villes Danoises où l’eau peut atteindre jusqu’à une teneur de 250 g/l de chlorure. ©PP

Dans le laboratoire de Saint-Thégonnec, les ballons sont testés sur 100 000 cycles d’utilisation sur 12 postes de test. Ils sont poussés au-delà de leurs limites, jusqu’à atteindre leur moment de défaillance. Ce qui permet aux ingénieurs d’apprendre à améliorer la fiabilité des ballons.

Pour fabriquer les échangeurs de chaleur tubulaires, noyés dans les ballons, l’usine de Saint-Thégonnec achète pour l’instant des barres de tubes de 13 m en acier inoxydable. Puis façonne les échangeurs sur des machines de torsion. L’usine a le projet d’acheter non-plus des tubes, mais des feuillards en acier inoxydable et de façonner elle-même ses tubes. ©PP

De nouvelles machines et un programme de recherches

L’usine de Saint-Thégonnec possède deux presses Manzoni de 300 et 400 tonnes de pression pour façonner les fonds de cuve et certains éléments de tôlerie spécifiques à destination des usines suédoises et allemandes. ©PP

Dans le même temps, l’usine s’équipe de nouvelles machines pour l’assemblage des ballons par soudure. ©PP

Tous les échangeurs produits à l’usine son testés individuellement, avant d’être montés dans un ballon. ©PP

En tant que centre de compétence pour les ballons en acier inoxydable, l’usine de Saint-Thégonnec entretien de longue date un partenariat scientifique avec l’Institut Mines Télécom (IMT) de Saint-Etienne. L’IMT et ELM Leblanc ont lancé la chaire industrielle Corenstock – Conception orientée cycle de vie & approche systémique pour l’efficacité énergétique du stockage de systèmes de chauffage – cofinancée à parts égales par l’Agence nationale de la recherche (ANR) et ELM Leblanc.

Cette chaire finance 5 thèses dans les écoles des Mines de Douai, Lille et Saint-Etienne. Les recherches portent notamment sur l’ajout de capteurs et d’intelligence dans les ballons pour mieux les piloter et faciliter leur entretien. Elles s’intéressent également à "l’échange de chaleur chaotique".

Il s’agit de créer des turbulences dans le tube de l’échangeur noyé dans le ballon, de manière à augmenter l’échange de chaleur, sans pour autant accroître les pertes de charge du circuit primaire. Tout cela dans le but d’accroître l’efficacité énergétique de la production d’ECS.

L’objectif final de Corenstock est de créer d’ici 4 ans un concept disruptif d’élément de stockage d’eau chaude sanitaire du futur, qui soit plus performant d’un point de vue énergétique, moins coûteux en matières premières, recyclable, auto adaptatif et intelligent en fonction des besoins de l’utilisateur final et dont la durabilité est assurée via un contrôle en continu. La recherche porte notamment sur le développement d’un réservoir en composite à matrice thermoplastique, recyclable et thermiquement isolant. ©PP

Nicolas Casoetto, Plant Manager chez Bosch Thermotechnologie, est responsable de la réorganisation de l’usine de Saint-Thégonnec. ©PP

L'auteur de cet article