L’usine Isover d’Orange n'utilisera plus de sable dès 2030

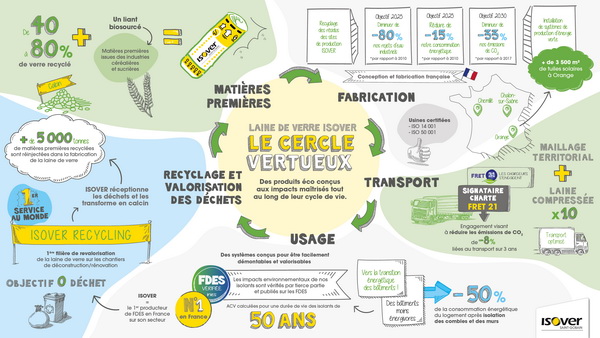

La principale usine d’Isover va être transformée à partir de 2022 pour fonctionner uniquement à partir de matières premières issues du recyclage et réduire drastiquement son empreinte environnementale

Ouverte en 1972, l’usine Isover d’Orange est le vaisseau amiral de l’entreprise. C’est la plus grosse usine de production de laine de verre chez Isover et la plus grosse en Europe, toutes marques confondues.

L’usine possède trois lignes de production continue, dont une de laine de verre à souffler, ainsi que deux ateliers de transformation et l’Oxymelt, un atelier de refusion de déchets verriers. Au total, elle emploie 260 personnes, plus 70 collaborateurs logisticiens et 30 emplois indirects.

L’usine Isover d’Orange produit 150 000 t de laine de verre par an, dont 80 000 t de laine en rouleaux, 20 000 t de laine de verre en panneaux, 23 000 t de laine de verre à souffler Comblissimo et 5000 tonnes de complexe de doublage Calibel.

Ce qui représente notamment 900 palettes de rouleaux et 100 palettes de laine à souffler par jour. L’usine fabrique toutes les références de laine de verre Isover, à l’exception de l’IBR400 et du GR200, fabriqués à Chemillé.

Le but d’Isover est qu’elle n’emploie plus que des matières premières issues du recyclage dès 2030.

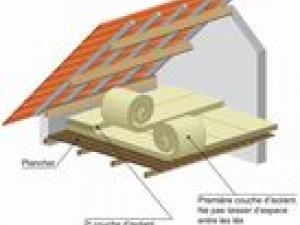

Voici les ingrédients qui entrent dans la recette de la laine de verre et qui sont fondus dans le four verrier. Le but d’Isover est d’éliminer le carbonate de sodium, la chaux vive et le sable d’ici 2030. ©PP

Mélanger soigneusement avant de fondre

En 2012, pour les 40 ans de l’usine d’Orange, 20 m€ avaient été investis pour moderniser l’outil, augmenter la capacité de production, tout en réduisant l’empreinte environnementale.

En 2022 et 2023, 10 m€ de nouveaux investissements financeront l’installation d’une nouvelle filtration sur les fumées du four pour améliorer la qualité des produits de combustion rejetés et modifier le circuit de composition afin d’atteindre 70, puis 83% de calcin externe à partir de la fin de l’été 2023.

En juin 2023, l’unique four de l’usine, un four électrique de 133 m², sera arrêté et reconstruit pour accroître sa capacité et diminuer son empreinte environnementale.

Des travaux débuteront donc en 2022, avec :

- La modification de la tour de composition verrière, qui permettra d’augmenter d’au moins 20 % le taux de matières recyclées (calcin externe), passant de 40 à 60 % a minima et engendrera des économies d’énergie et de CO? grâce à une baisse en température induite du four. Ce projet permettra d’augmenter le taux de matières recyclées dans son four de fusion verrière et de réduire les émissions de CO? de 2 800 tonnes/an, soit une baisse des émissions de CO? de 4 600 tonnes/an, calculé sur la base du cycle de vie complet du produit,

- L’agrandissement de la zone de stockage externe des calcins, avec la création de 4 stands d’environ 200 m² chacun, permettant une meilleure séparation des diverses sources et facilitant leur exploitation,

- Le remplacement des équipements permettant de transporter les matières premières vers le four par des convoyeurs à bande plus adaptés aux matières recyclées, issues du verre et donc plus abrasives.

La fabrication de la laine de verre obéit en effet à une recette : il faut mélanger les ingrédients avant de les introduire dans le four qui réalise la fusion des composants verriers à 1400°C. ©PP

Le four verrier commence par une sorte de préfusion. Ce chariot collecte les ingrédients de fabrication et les répartit de manière homogène sur toute la surface. La matière en fusion passe dans une filière puis dans des « assiettes » de fibrage en continu d’où elle ressort sous forme de fils de verre qui sont pulvérisés de polymère (le liant) pour former un matelas. 100% de la matière en fusion est fibrée. ©PP

Voici le matelas de laine de verre, avant polymérisation du liant qui enrobe chaque fibre. Il passe dans ce four de 50 m de long à 50°C pour réaliser la polymérisation des fibres. ©PP

Aujourd’hui, les ingrédients de la laine de verre sont principalement 40 à 50% de calcin externe (non en provenance de l’usine), 7% de calcin interne issu du recyclage d’environ 500 t/an de déchets de production de laine de verre directement dans l’usine, 5% de calcin en provenance de l’outil de refusion Oxymelt.

Le calcin, c’est du verre recyclé, issu du verre plat, des vitres et pare-brises de véhicules, du verre creux (bouteilles, pots, etc.) et, depuis peu, de laine de verre recyclée. La température de fusion du calcin – qui est déjà du verre - est de 150 à 200°C inférieure à celle du sable et des composants verriers « neufs ».

Tous les verriers veulent du calcin. Il en existe de plusieurs qualités différentes, selon le fait que le verre est coloré ou pas, par exemple. La laine de verre n’a pas besoin de calcin de haute qualité, plutôt réservé à la fabrication du verre plat.

Elle s’accommode de déchets de verre coloré et même de déchet de verre feuilleté. Les floats qui se trouvent en tête des usines de verre plat, en effet, ne tolèrent pas vraiment le PVB – l’intercalaire en matière plastique collé entre deux feuilles de verre pour constituer du verre feuilleté.

La laine de verre s’en accommode parfaitement, après une maturation d’un an environ. Le verre feuilleté est broyé, puis on le laisse maturer un an pour désagréger le film PVB. Lorsque le calcin de verre feuilleté arrive à l’usine d’Orange, il contient moins de 0,5% de PVB. Ce qui est parfaitement tolérable.

Plus on utilise de calcin dans la fabrication de la laine de verre, moins on consomme d’énergie. Selon Isover Saint-Gobain, on économise environ 15 kWh par tonne de verre fondue si on augmente de 10% la teneur de calcin du mélange en fusion.

Modifier l’outil pour utiliser plus de matières premières recyclées

Le reste des ingrédients entrant dans la composition sont principalement du sable, du bore ou borax et du carbonate de soude. Le but d’Isover est d’atteindre 0% de matières premières vierges dans son processus de production d’ici 2030.

Ce n’est pas si simple. Chaque nouvelle matière recyclée introduite dans le processus de production possède des caractéristiques différentes des matières vierges utilisées auparavant. Il faut donc modifier les outils industriels pour pouvoir les mettre en œuvre à échelle industrielle.

Par exemple, les brins de laine de verre sont enrobés d’un liant, une résine qui en polymérisant les rend souples et sans danger à la pose et durant toute leur durée de vie. 50% de la production de l’usine d’Orange utilise une résine d’origine biologique. 50% utilise toujours une résine formophénolique qui doit disparaître d’ici 2030 au profit de la résine d’origine biologique.

Mais voilà, la résine d’origine biologique est très corrosive et toute la tuyauterie qui la distribue dans l’usine doit être démontée et remplacée par des canalisations en acier inoxydable, capables de résister à la corrosion.

Les différents Lambda de la laine de verre sont obtenus lors de la fusion en agissant sur la finesse des fibres, puis lors de la constitution du matelas en agissant sur l’orientation des fibres. Le passage d’un Lambda à un autre au cours de la fabrication est très rapide. ©PP

Dans l’usine d’Orange, des ateliers « finissent » l’isolant en plaque : collage d’un doublage de plaque de plâtre ou, comme ici, collage d’une pellicule de bitume utilisée sur les plaques d’isolant extérieur sous bardage ventilé. Biens sûr, Ie fabricant travaille au remplacement du bitume par d’autres matières non-issues du pétrole. Sans avoir trouvé la parfaite solution pour l’instant. ©PP

L’usine d’Orange fabrique de la laine en rouleau, de la laine en panneau et de la laine de verre à souffler. ©PP

Pour économiser du volume de transport, la laine de verre en rouleau est compressée à 1/10ème de son volume initial. Un camion de 30 t, étant donné le volume de la laine de verre, même après compression, ne transporte que 6 t de laine de verre. ©PP

©Isover

L’usine d’Orange s’est dotée d’un outil de refusion de la laine de verre, l’Oxymelt, dès 1997. Les déchets de laine de verre sont collectés à l’extérieur, quelle que soit la marque de ces laines, dans l’usine pour ce qui concerne les rebus de production (environ 4% de la production annuelle de l’usine). ©PP

Dans l’Oxymelt, les déchets sont collectés et mélangés avec art par l’opérateur de la grue avant d’être broyés. ©PP

Il ressort du broyeur de l’Oxymelt un broyat - de petits morceaux - de laine de verre qui sort directement chargés dans son four. ©PP

©Isover

Trouver la matière recyclée

Outra l’adaptation de son outil de production, Isover s’est lancée dans une réorganisation de ses achats pour atteindre 83% de calcin. En France, le gisement de calcin est évalué à 100 000 t/an. Aujourd’hui, l’usine d’Orange exploite 30 000 t/an de calcin avec 3 fournisseurs.

Elle vise 10 fournisseurs à 10 000 t/an chacun d’ici la fin de l’été 2023 pour sécuriser ses approvisionnements. Isover remarque au passage que le taux de recyclage du verre creux atteint 50 à 60% en France, contre plus de 90% en Allemagne. Donc, le gisement potentiel de calcin français devrait grandir. Et la société a lancé Isover Recycling pour mieux exploiter le gisement de calcin optentiel.

En même temps, elle investit dans son usine de Chemillé dans une nouvelle technologie de refusion de la laine de verre dans son usine de Chemillé, baptisée SBM (Submerged Burner Melter ou fusion par brûleur immergé). Cette installation produira 8000 t/an de calcin issu du recyclage de la laine de verre dès l’an prochain, puis sera poussée à 13 000 puis à 20 000 t/an.

Oxymelt, l’atelier de refusion d’Orange, sera arrêté en juin 2022, ré-équipé pour augmenter sa capacité de production.

Isover évalue à 120 000 t le gisement de laine de verre récupérable en France. Il devrait doubler d’ici 2040. Le fabricant travaille pour l’instant avec 30 collecteurs de laine de verre, tandis que 50 autres sont en cours d’approbation.

Isover envisage de réduire la quantité de film plastique utilisée pour emballer ses rouleaux de laine de verre. Il faut néanmoins que l’emballage demeure étanche et continue d’offrir une protection contre les UV : les rouleaux de laine de verre, aussi bien à l’usine que chez les grossistes sont stockés à l’air libre. ©PP

L'auteur de cet article