Soprema recycle le PET pour produire du polyol

L’industriel exploite à Strasbourg la première unité au monde de recyclage de PET complexes capable de fournir 50 % de ses besoins en polyols, un composant du polyuréthane.

Photo d’ouverture - Les balles de PET complexes – barquettes et bouteilles opaques – sont fournies par les centres de tri de déchets ménagers dans un rayon de 200 km dans le grand-est.

Soprema, fournisseur mondial de revêtements d’étanchéité bitumineux, a ouvert au sud de Strasbourg, en janvier dernier, son unité Sopraloop de recyclage d’emballage en PET destinée à produire annuellement jusqu’à 5 500 t de polyols à partir de 3 000 t de déchets.

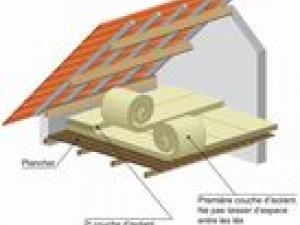

Ce composé chimique, mélangé à l’isocyanate, entre dans la composition de la mousse polyuréthane utilisée pour l’isolation thermique des constructions et des toitures-terrasses.

Pour Pierre-Étienne Bindschedler, président du groupe Soprema, l’ambition est double : d’une part produire massivement une matière dite « écosourcée » en lieu et place d’une chimie pétrosourcée ; d’autre part, participer activement au recyclage efficace de plastiques réputés difficiles à traiter, les PET opacifiés, dits « complexes » utilisés pour les bouteilles de lait et les barquettes alimentaires.

« Il s’agit, revendique François China, directeur industriel de Soprema, d’un procédé d’upcycling, c’est-à-dire de transformation d’un déchet en une nouvelle matière première vierge. Ce recyclage est infini. »

La concrétisation d’un projet ancien

Imaginé au milieu des années 2000, ce projet a été relancé en 2016. Non breveté, uniquement basé sur la maîtrise d’un important savoir-faire, il a bénéficié du concours des chercheurs en chimie du CNRS et de l’Université de Strasbourg. Elle a aussi obtenu l’aide de l’éco-organisme Citeo chargé de promouvoir le recyclage des emballages et papiers.

Citéo a financé une partie des études de recherches et développement en apportant une enveloppe de 150 000 € ; elle continue à fournir gratuitement cette nouvelle entité de Sopréma en balles de déchets de PET récoltés par les collectivités.

Depuis une dizaine d’année, Soprema dit avoir investi quelque 30 M€ pour ses recherches en matière de recyclage. Pour sa mise en œuvre, Sopraloop, implanté dans un ancien local logistique situé près des gravières au bord du Rhin, a consommé un investissement de 7 M€. Géographiquement, sa situation est à mi-chemin entre les deux grands sites industriels producteurs de polyuréthane de la marque : Saint-Julien du Sault, près d’Auxerre, et Hof, près de Stuttgart (Allemagne).

En entrée du process industriel chimique, les plastiques traversent un hydrocyclone (à droite) pour éliminer les derniers contaminants, avant d’introduire la matière broyée dans un premier réacteur (à gauche).

Un process mécanique et chimique

La chaîne de production se divise en deux types d’opérations : les unes mécaniques – déballage, divers modes de tri (optique, magnétique), broyage, lavage, séparation –, les autres chimiques – par passages successifs dans deux réacteurs où la matière est « dépolymérisée », c’est-à-dire où les composants chimiques sont séparés par mélange avec du glycol, puis complétée additifs chimiques pour reformer le polyol. À pleine capacité, cette première unité devrait employer une vingtaine de personnes.

L’objectif de Soprema est de couvrir, avec ce premier équipement, la moitié de ses besoins en polyol, l’intérêt de cette autoproduction étant, explique François China, « de garantir une stabilité d’approvisionnement et une régularité des prix du polyol que l’industrie pétrolière n’est pas en mesure d’apporter en raison des faibles quantités en jeu. » À ce titre, la crise rencontrée en 2017 par tous les producteurs de polyuréthane a servi de leçon.

Le PET complexe est dépolymèrysé par action du glycol, et le polyol est recréé à l’aide d’additifs en passant successivement dans deux réacteurs.

Un premier test

Très rapidement, cette première installation est capable d’évoluer vers une capacité annuelle de 10 000 t par doublement du process chimique ; la filière de tri mécanique est déjà calibrée à ce niveau. En outre, après validation, cette technique de recyclage pourrait être dupliquée.

Soprema évoque une implantation sur le continent américain, pour ses usines aux USA et au Canada. Si l’entreprise revendique une innovation mondiale et se refuse à la breveter – parce qu’il ne s’agit que de savoir-faire industriels selon elle, mais on peut penser qu’elle ne souhaite pas décrire son process pour éviter un pillage technologique très rapide –, elle ne cache pas qu’elle fait l’objet de demande de polyol de la part d’autres entreprises et déclare se réserver sa production.

Par ailleurs, ce procédé est en mesure de déboucher sur d’autres développements, en particulier, le recyclage des isolants en mousse de polyuréthane. François China l’assure : le procédé est le même pour récupérer les composants initiaux. La solution industrielle pourrait être prête d’ici deux à trois ans.

Pour autant, selon les chiffres de Citeo, le gisement de plastiques complexes à traiter est important : il se compose annuellement de 60 000 t de barquettes et de 12 000 t de bouteilles opaques. Soprema se limite cependant à un ramassage des déchets dans le grand est, dans un rayon de 200 km.

Une volonté de développer l’économie circulaire

Cette entreprise n’en est pas à son premier essai en matière de recyclage et devrait encore faire parler d’elle. Depuis fin 2016, l’entreprise a intégré la structure Ecoslops, une entreprise de recyclage de déchets pétroliers marins en bitume exploitable pour produire les membranes d’étanchéité. Pierre-Étienne Bindschedler a été nommé administrateur. Ecoslops dispose de trois sites industriels : au Portugal, à la Mède (Bouches-du-Rhône) et à Anvers (Belgique).

Par ailleurs, Soprema héberge sur son site parisien de Saint Ouen l’Aumone la société Xcrusher qui a pour objectif industriel de séparer les matériaux complexes (cartes électroniques…) à l’aide d’une forte intensité énergétique. Pierre-Étienne Bindschedler a annoncé, lors de la présentation de Sopraloop, l’ouverture d’une unité prototype Xcrusher en novembre prochain, en Normandie.

.jpg)

Pierre-Étienne Bindschedler, président du groupe Soprema. « Notre ambition est de réduire notre dépendance aux matériaux d’origine fossile, que ce soit par le recyclage des produits issus de la déconstruction ou l’écosourceage des matières premières. »

Source : batirama.com / Bernard Reinteau