Knauf Fibre parie sur les panneaux en laine de bois Made in France

Nichée au pied des Vosges, l'unique usine française de laine de bois vient d'être équipée d'une nouvelle ligne de production de façonnage pour un investissement de 5 millions d'euros.

Passée dans le giron du groupe allemand en 1984 avec le rachat de Rhinolith, l'usine franc-comtoise Knauf Fibre de la Côte est connue pour fabriquer des panneaux isolants à base de laine de bois, une ressource locale. Elle a bénéficié ces vingt dernières années de plusieurs vagues d'investissements conséquents pour moderniser les postes de démoulage, ajouter un séchoir et une chaudière ainsi qu'une ligne de fabrication de PSE.

« L'usine est ainsi passée de 75 employés en 2007 à 92 en 2016 et 25 intérimaires. Cette croissance a été accompagnée de vingt millions d'euros d'investissement réalisés sur le site depuis son rachat en 1984 », confirme Gilles Schmitt, Directeur Général de Knauf Fibre.

De 2014 à 2017, l'entrée du site a été entièrement réaménagée avec la construction d'un nouveau bâtiment administratif intégrant un showroom. L'investissement le plus récent d'un montant de 5 millions d'euros a servi à créer une nouvelle ligne de fabrication de panneaux par collage de produits semi-finis, autorisant des épaisseurs du produit fini allant jusqu'à 400 mm.

À sa création en 1925, le site exploitait une carrière de gypse et fabriquait des panneaux de plâtre mais après l'épuisement du gypse, l'activité a évolué du plâtre au ciment et à la fibre de bois, sapin ou épicéa.

La diversification s'est poursuivie avec l'usage de laine de roche reconnue pour ses performances coupe-feu et avec l'ajout en 2011 de la ligne de fabrication de polystyrène. Knauf Fibre fait partie de la division Bâtiment de Knauf France qui pèse environ 500 millions de CA et emploie un millier de personnes sur 14 sites de production.

L'activité de fabrication de laine de bois date du début des années 80. Proche géographiquement des montagnes boisées des Vosges et du Jura, l'usine se fournit en grumes labellisées PEFC. © Knauf

Des panneaux multi-couches

Le site fabrique l'ensemble des matériaux nécessaires aux panneaux multi-couches. De 2010 à 2011, une nouvelle unité de fabrication de polystyrène graphité a été mise en place sur le site, permettant d'être plus réactif et d'éviter les transports par camion avec l'usine alsacienne qui fabriquait le PSE.

« Le concurrent de la laine de bois est le flocage et la laine de roche mais nous misons sur l'innovation et développons la R&D pour d'autres liants que le ciment, d'autres fibres ainsi que d'autres isolants », assure Denis Kleiber, Directeur Général de Knauf Bâtiment France.

Un avantage d'utiliser pour la fibre le résineux – outre le fait que ce soit une ressource locale et renouvelable – est que sa composition chimique n'influe pas sur le temps de prise du liant. En revanche la présence d'amidon dans le bois des feuillus dérégule le temps de prise.

Néanmoins le fabricant étudie de près la possibilité d'utiliser d'autres fibres comme la tige de tournesol, le chanvre mais qui n'est pas produit localement ou encore le miscanthus, une herbe à croissance rapide.

Le développement de l'entreprise passe aussi par l'export qui a progressé de 5% il y a six ans à presque 30% maintenant. « Les trois quarts des 35 millions de CA annuel sont réalisés en France et le reste à l'export dans les pays limitrophes, Suisse, Luxembourg et Espagne... », précise Gilles Schmitt.

L'usine fabrique deux gammes de panneaux isolants, pour l'isolation thermique en sous-face de dalles béton avec le Fibralith en laine de bois ou le Fibraroc en laine de roche, et depuis 2011 l'Organic pour l'isolation acoustique des plafonds. © F.Ploye

Deux gammes de produits

La gamme de produits gros œuvre répond aux besoins de l'isolation thermique des sous-faces des dalles, de type panneaux rapportés sur planchers ou fonds de coffrage isolants avec de nombreuses références comme les 22 000 m2 du sous-sol du nouvel Hôpital de Belfort-Montbéliard ou les 50 000 m2 posés à l'aéroport de Roissy-Charles de Gaulle.

Les panneaux peuvent être isolés avec de la fibre de sapin (Fibralith) avec un complément en PSE graphité (Fibra Ultra) pour la légèreté ou en laine de roche (Fibraroc ou Fibrastyroc) pour la protection au feu.

Plus récente, la gamme Organic décline des panneaux en fibres d'épicéa peints pour l'isolation phonique ou la décoration en plafonds ou parois. La pose peut être en mode vertical ou horizontal, avec une gamme de 21 teintes propres, des coloris NCS ou RAL ou à façon. Les dimensions proposées sont en 1200 x 1600 ou 600 x 600 mm en alternance possible avec de la climatisation ou des luminaires en 600 x 600 mm.

Parmi les références figurent la Cité du Cinéma de Luc Besson avec 80 000 m2 de panneaux phoniques verticaux ainsi que des restaurants ou des piscines couvertes comme les panneaux supportent bien l'humidité. Pour l'inauguration de sa nouvelle ligne de façonnage, l'industriel a accepté de dévoiler une partie des secrets d'une fabrication qui s'est largement automatisée ces deux dernières décennies.

Le cœur de la fabrication de l'usine demeure la laine de bois. L'atelier comporte deux lignes de fabrication identiques qui ont été entièrement automatisées. © F.Ploye

Modernisation d'une fabrication axée sur la laine de bois

Les grumes de bois sont stockées six mois à l'extérieur pour venir à maturité. Les quelque 12 000 stères de bois provenant essentiellement du Jura représentent six mois de stock.

Le premier poste de la ligne de fabrication consiste à débiter les rondins et à les passer dans une défibreuse où ils sont râpés de façon à obtenir des fibres de 2mm de section pour le sapin (panneaux Fibralith avec une densité de 300 kg/m3) ou de 1 mm pour l'épicéa (gamme Organic avec une densité de 400 kg/m3).

« Les déchets de bois servent à fournir l'énergie pour les ateliers et pour le séchoir. Un poste de râpe manuel a été conservé pour traiter les bois hors calibrage ou avec trop de nœuds, ou pour obtenir des fibres longues », détaille Vincent Simon, directeur marketing & développement de Knauf Fibre.

Fibres imputrescibles

Les fibres sélectionnées sont ensuite trempées et minéralisées en les enrobant d'un liant (ciment gris ou blanc) pour les rendre imputrescibles. Le mélange obtenu est malaxé puis pressé et compacté dans un moule où sont éventuellement également positionnés le PSE ou la laine de roche.

Les panneaux sont alors stockés de 24 à 48 heures dans une chambre de maturation afin que le liant fasse prise. Le poste de démoulage a été automatisé entre 2007 et 2010 (en même temps que l'acquisition d'un nouveau séchoir). Deux démouleurs fonctionnent en parallèle afin de conserver la cadence.

Les panneaux sont ensuite rectifiés dans un centre d'usinage au bon format et marqués pour la traçabilité. Le produit fini peut être séché avant d'être palettisé, emballé et envoyé vers la zone de stockage. Les dalles Organic qui peuvent être peintes sont stockées à l'intérieur d'un hangar tandis que les dalles pour le gros oeuvre sont empilés à l'extérieur.

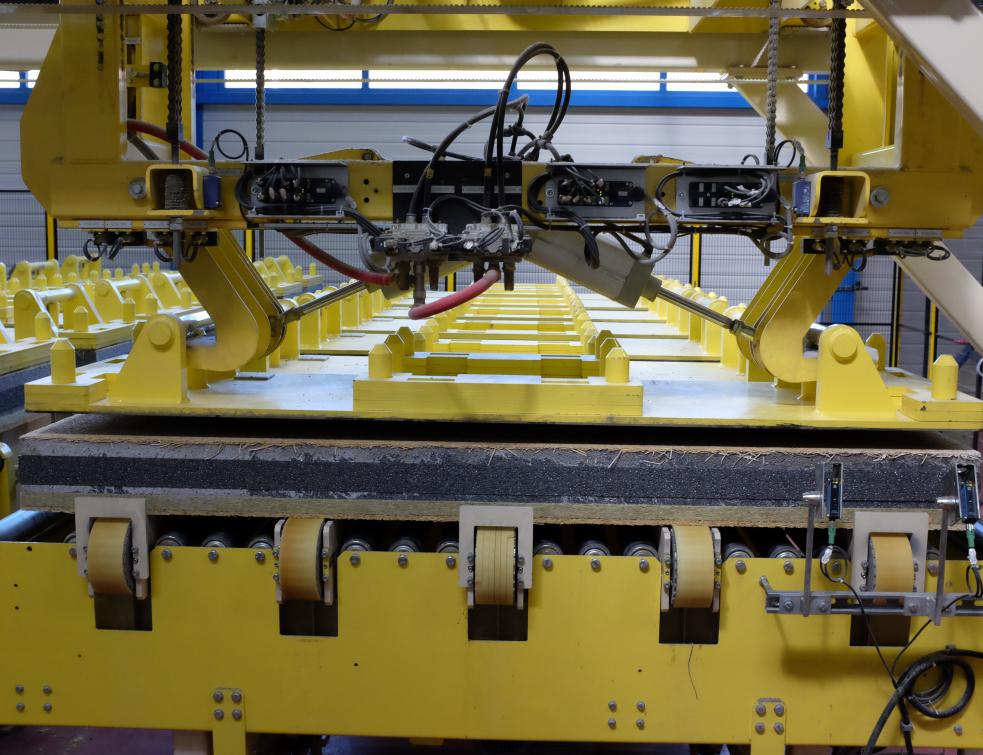

Le dernier investissement de 5 millions d'euros porte sur la nouvelle unité de façonnage de panneaux pour le gros œuvre. © F.Ploye

Un nouvel atelier pour le façonnage

« L'idée est de pouvoir faire de petites séries et du collage-finition de panneaux multi-couches jusqu'à 400 mm d'épaisseur. La chaîne classique permet de faire jusqu'à 180 mm d'épaisseur mais cela ne suffit plus pour répondre aux demandes du marché. Cette nouvelle ligne robotisée et autonome nous permet d'être flexible et réactif face aux demandes des clients en garantissant des délais très courts », continue Gilles Schmitt.

« À partir de produits semi-finis en épaisseur mince, nous fabriquons sur mesure grâce à l'unité de collage. Environ une journée de fabrication est nécessaire pour obtenir l'épaisseur désirée. En intégrant les trois jours de logistique, c'est livré en 5 jours sur chantier à partir de la commande au lieu de 8 jours pour la chaîne classique », décrypte Vincent Simon.

La nouvelle chaîne a été automatisée avec des bras robotisés, pour l'approvisionnement de la ligne et pour trancher le produit semi-fini sans déchets. L'isolant peut être en laine de bois, en laine de roche (Fibraroc) pour la protection au feu ou en PSE. Après polymérisation de la colle et usinage, les panneaux sont mis en palette et emballés. La gamme Organic est en revanche exclusivement fabriquée sur les chaînes classiques.

- -

- par jules

- 15/11/2017 10:36:53

Bonjour, Il existe aussi Isonat en fabricant français de fibre de bois dans La Loire...

- -

SVP doc M. Saliou.