Atlantic double sa production de chauffe-eaux et glisse vers le thermodynamique

L’usine historique Atlantic de la Roche-sur-Yon subit un programme de modernisation et d’extension

Publi-Information

Le groupe Atlantic, avec toutes ses marques est présent sur tous les univers du confort thermique et de la ventilation. La marque Atlantic, pour sa part, propose un panel étendu qui va des solutions domestiques, aux solutions pour le logement collectif et le tertiaire : chaudières murales gaz, chaudières au sol, pompes à chaleur individuelles est collectives, chaudières bois, radiateurs électriques, sèche-serviettes électriques ou mixtes, les chauffe-eaux et préparateurs d’eau chaude sanitaire.

Le groupe possède 13 usines en France, 28 au total dans le monde. L’usine de La Roche-sur-Yon en vendée est la plus ancienne du groupe, qui a été fondé là en 1968. Cette usine fabrique des radiateurs électriques, des sèche-serviettes, des chauffe-eaux électriques et thermodynamiques, du câble chauffant et produit les cartes électroniques et les régulateurs pour une bonne partie du groupe.

93 000 m² à La Roche-sur-Yon

L’usine historique de La Roche-sur-Yon occupe un terrain de 93 000 m² et possède 55 000 m² de surface bâtie. Avec l’active complicité de la Ville de La Roche-sur-Yon, l’usine va prochainement s’étendre en occupant une partie des terrains des ateliers municipaux qui la jouxtent.

Le site occupait 450 personnes en 2000. L’effectif est monté à 880 fin 2021 et, avec 130 recrutements nets prévus cette année, devrait atteindre près de 2000 personnes fin 2022. Remarquons au passage, que le groupe Atlantic a prévu un recrutement net de 1000 personnes en France cette année.

A La Roche-sur-Yon, l’usine fonctionne en 2x8 et 230 personnes sont occupées à la fabrication de radiateurs, tandis que 200 personnes fabriquent les chauffe-eaux et que 160 personnes produisent les cartes électroniques et régulateurs.

60 personnes affectées à l’assistance client, spécialisées en chauffage et eau chaude électriques, se trouvent également sur le site : 80% des questions posées sont résolues au premier appel. Outre la réponse aux clients, très largement professionnels, ce service examine toutes les pièces renvoyées par les installateurs, diagnostique l’origine des défauts éventuels et, avec les services qualités et les unités de production, s’en sert pour améliorer la qualité et la fiabilité des produits fabriqués à la Roche-sur-Yon. En moyenne, Atlantic enregistre un taux de 0,2% de panne sur le chauffage électrique et 1% sur les producteurs d’ECS. ©PP

L’usine de La Roche-sur-Yon fabrique 1,5 million de radiateurs électriques par an. Cette activité obéit à une forte saisonnalité et l’usine produit de 400 à 800 radiateurs à fluide par jour selon les moments. Il faut 4 heures pour fabriquer un radiateur à fluide et la demande est en train de basculer des convecteurs et rayonnants vers les radiateurs à fluide ou les radiateurs « secs », mais avec un volume d’accumulation de chaleur en fonte ou en aluminium. ©PP

Tous les appareils produits à La Roche-sur-Yon, radiateurs et ballons, sont peints sur le site. Fin 2023, une seconde ligne de peinture sera installée pour suivre l’accroissement des capacités de production de ballons. ©PP

Le site abrite également le « FabLab », un espace outillé, pourvus d’imprimantes 3D où tout salarié de l’usine peut concrétiser la démarche « Tous innovateurs ». A partir d’une idée nouvelle, le ou la salarié(e) du groupe fabrique un prototype, un démonstrateur en vraie grandeur, qui est ensuite soumis à ses collègues. Deux radiateurs de chauffage sont nés de ce processus : le Divali qui comporte des Leds en sous-face et les allume grâce à sa détection de présence embarquée, les sèche-serviettes Serenis Premium et Sensium qui embarque un haut-parleur bluetooth connecté, capable de diffuser la radio ou de la musique à partir d’un smartphone, par exemple.

Produire 600 000 ballons d’eau chaude par an

La grande transformation en cours dans l’usine de la Roche-sur-Yon est son ré-équipement pour parvenir à une production annuelle de 600 000 ballons d’eau chaude, électriques et thermodynamiques confondus d’ici trois ans, contre 350 000 par an aujourd’hui.

Au total, 25 millions d’euros auront été investis en trois ans sur les deux lignes de production de chauffe-eaux. Ces deux lignes sont désormais spécialisées. La ligne 1, avec une capacité de 1000 ballons par jour, se concentre sur les modèles simples : les chauffe-eaux verticaux électriques.

Les chauffe-eaux électriques verticaux comportent environ 40 références dans l’offre Atlantic. Dix modèles sont fabriqués simultanément. Le ballon Zénéo 200 l, le plus vendu par Atlantic est fabriqué chaque semaine, ce qui n’est pas nécessairement le cas des autres modèles.

Tandis que la ligne 2 a été arrêtée 5 mois entre août et décembre 2021 et entièrement retoolée, comme ils disent dans leur langage d’industriels. Il a fallu trois semaines de démontage, puis 15 jours de travaux de génie civil et trois mois de ré-équipement. La nouvelle ligne 2 se concentre sur les modèles plus complexes : les chauffe-eaux électriques horizontaux et les chauffe-eaux thermodynamiques.

Fin 2022, après une montée en puissance progressive, la ligne 2 atteindra une capacité de production quotidienne de 1000 pièces. Avec ses deux lignes, l’usine atteindra une capacité de production de 450 000 chauffe-eaux, tous modèles confondus.

Avec cette capacité de production accrue, l’usine de La Roche-sur-Yon fonctionne désormais en 2x8, au lieu de 3x8 avant le retooling. Fabrice Dahai, le directeur du site, conserve l’option de l’équipe de nuit pour faire face à une augmentation rapide ou temporaire de la demande.

Dans la production de ballons électriques et thermodynamiques, tout commence par des bobines d’acier. Celles utilisées à La Roche-sur-Yon viennent d’Espagne et de Belgique. Les cuves sont fabriquées en tôle de 1,5 mm d’épaisseur, tandis que l’habillage utilise des tôles de 0,5 mm. ©PP

La première opération dans la fabrication d’un ballon consiste à découper les fonds et les couvercles dans les tôles, de manière soigneusement optimisée pour minimiser les chutes d’acier dans une bobine. Ces découpes sont ensuite formées par des presses. ©PP

Puis les couvercles sont percés et équipés des différents raccordements nécessaires en fonction des modèles. ©PP

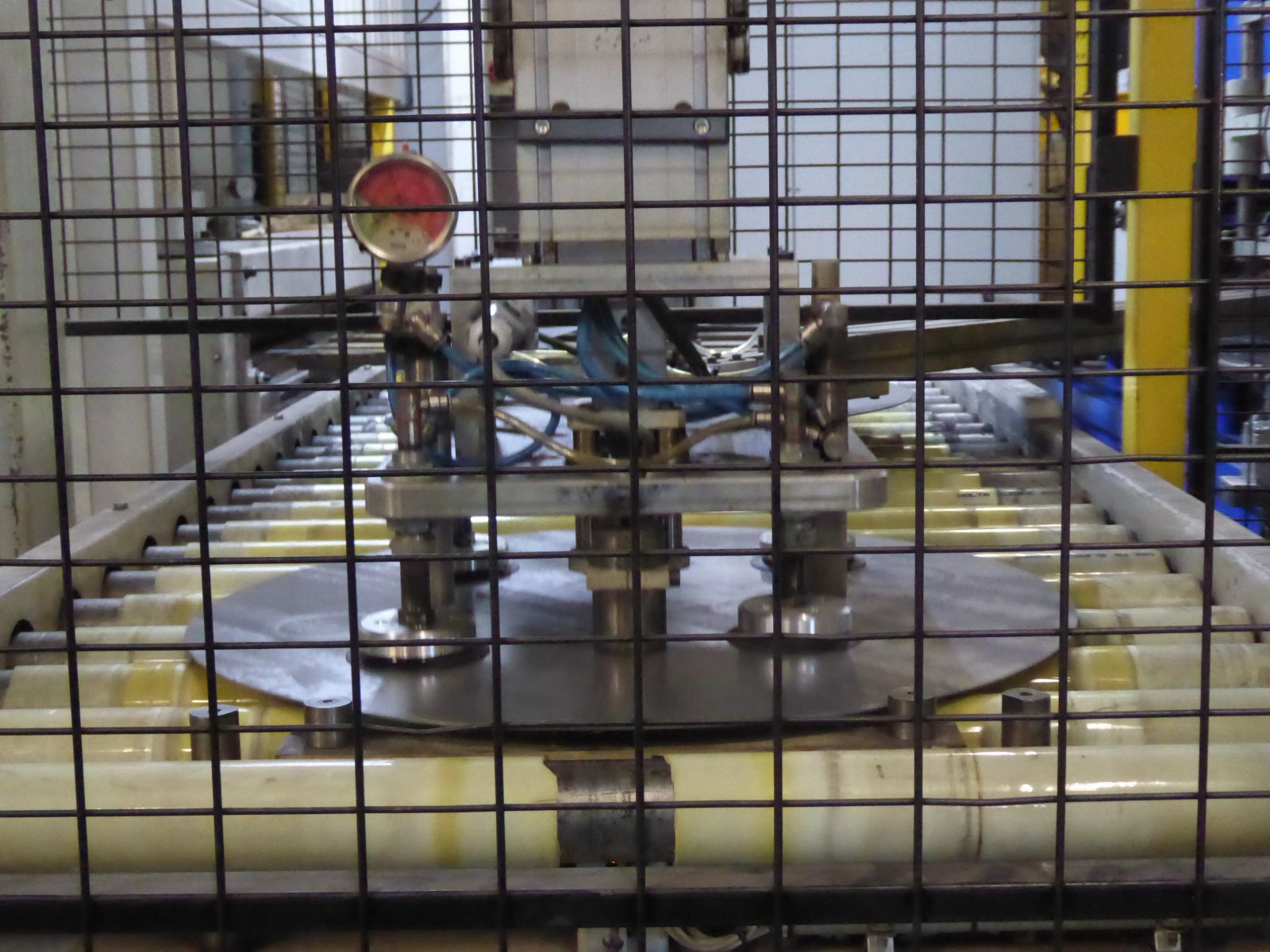

La seconde grosse opération est la formation des viroles des cuves, puis leur assemblage avec les fonds et couvercles, dans de superbes machines conçues par Atlantic à partir des robots proposés par les différentes marques spécialisées. ©PP

Après assemblage, les cuves sont soudées, les cuves sont ensuite refroidies, avant que leur étanchéité ne soit vérifiée. Chaque cuve est inspectée. ©PP

De l’émail est introduit dans les cuves, soigneusement répartie sur toute la paroi interne, puis les cuves passent en four de cuisson à 450°C. Ces fours marchent au gaz, pour l’instant, l’usine de La Roche-sur-Yon a le bonheur d’avoir conclu un approvisionnement en gaz à prix fixe sur deux ans de 2021 à 2023. Après, les prix risquent d’être très différents. Après émaillage, chaque chauffe-eau est contrôlé à la lampe. Certains défauts d’émaillage sont réparables : la cuve est ré-émaillée et recuite. D’autres impliquent la mise au rebus de la cuve. ©PP

Après vérification de l’émaillage, les cuves sont habillées des jaquettes qui sortent du four pour la cuisson de la peinture époxy à 180°C, toujours un four à gaz. L’étape suivante est l’injection de la mousse isolante entre la cuve et la jaquette. Ces 30 à 35 mm de mousse sont composés de polyuréthane à base de pentane. ©PP

Pour un chauffe-eau électrique, la dernière étape avant l’emballage est l’équipement des éléments chauffants, des sondes et de la régulation, puis les tests de sécurité et de fonctionnalité électriques. ©PP

Plus de chauffe-eaux thermodynamiques

La demande se porte de plus en plus sur les chauffe-eaux thermodynamiques, au détriment des chauffe-eaux électriques classiques. Atlantic estime que les chauffe-eaux thermodynamiques représenteront 27% de part de marché en valeur en 2026.

Leur marché, pour l’instant, était avant tout la construction neuve. Mais, MaPrimeRénov’ aidant, la demande en rénovation, en remplacement d’un chauffe-eau électrique existant, croît rapidement.

Atlantic a donc décidé de lancer des modèles de chauffe-eaux thermodynamiques conçus pour la rénovation, en plus de ses gammes adaptées à la construction neuve. Le nouveau modèles thermodynamique EGEO est conçu pour le remplacement et utilise le R290 comme fluide. C’est un chauffe-eau thermodynamique sur l’air ambiant, disponible en 200 et 250 litres.

Il est naturellement connecté et doit être installé dans une pièce non-chauffée, éloignée des pièces de vie, maintenue hors-gel (>5°C) et d’un volume d’au moins 20 m³. EGEO est proposé à 1737 €HT pour le modèle de 200 l.

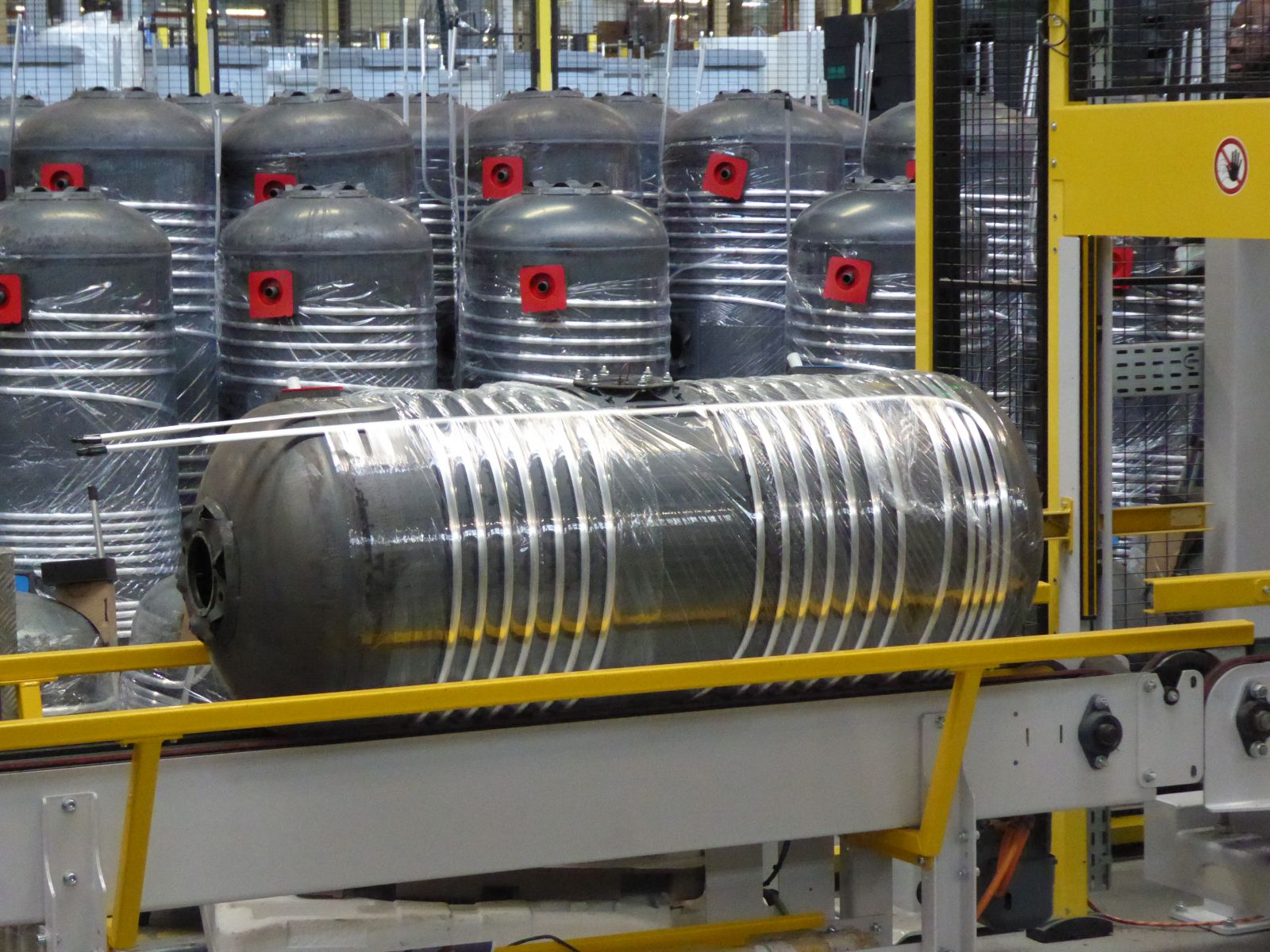

Un ballon thermodynamique chez Atlantic est construit à partir d’une cuve acier, étroitement entouré du condenseur à détente directe qui réchauffe la cuve et l’eau qu’elle contient. Tandis que l’évaporateur est un échangeur air extrait ou air ambiant/fluide. ©PP

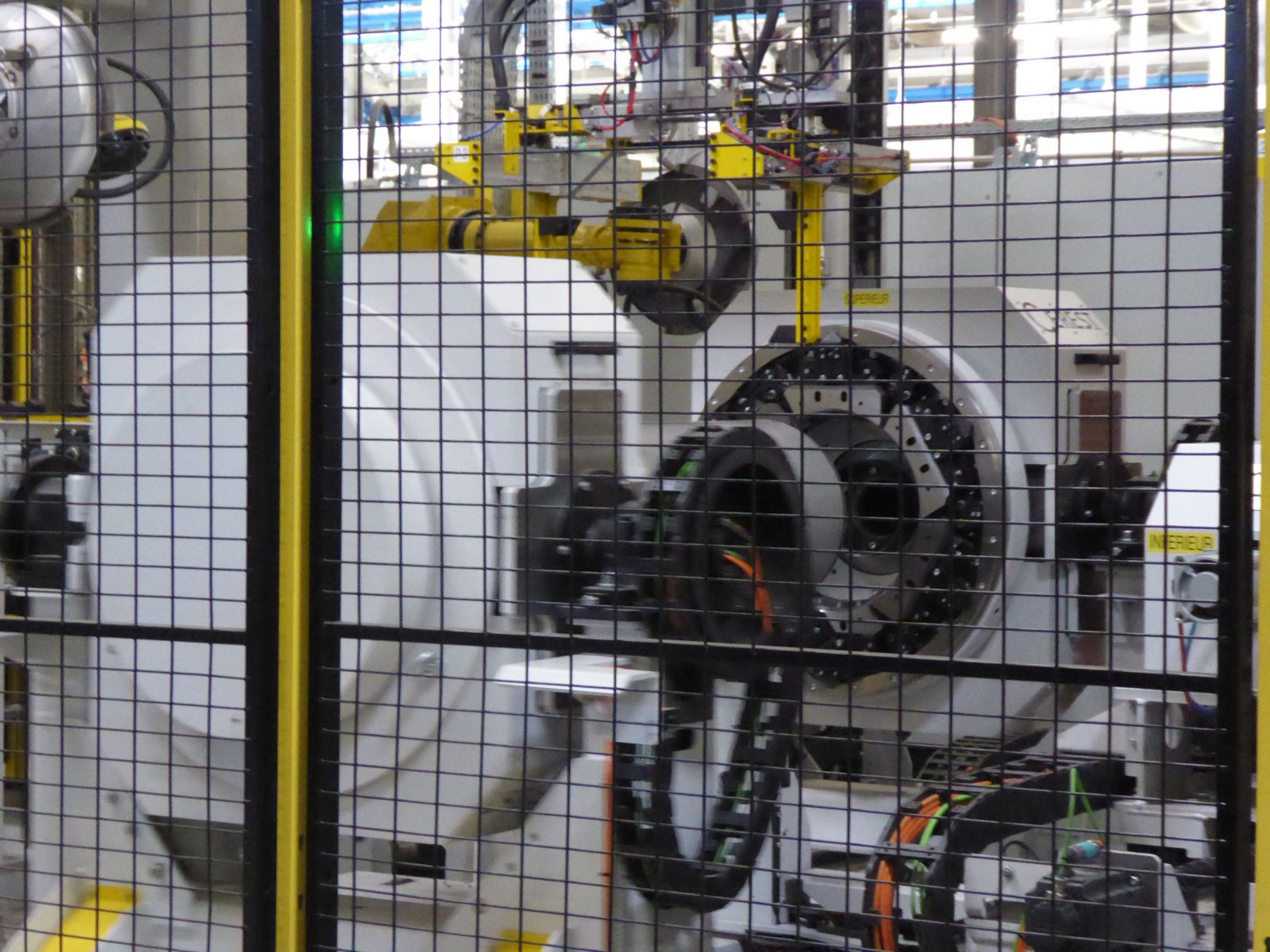

Dans l’usine de La Roche-sur-Yon, les chauffe-eaux thermodynamiques sont fabriqués sur la ligne de chauffe-eaux numéro 2, au rythme de 20 à 25 par heure. Les plus anciens, dans la gamme Calypso connectée, sont des modèles monobloc muraux (100 et 150 l) ou au sol sur socle (200 et 250 l), chargés en R134a. Les split au R410A sont apparus ensuite dans la gamme Calypso connectée.

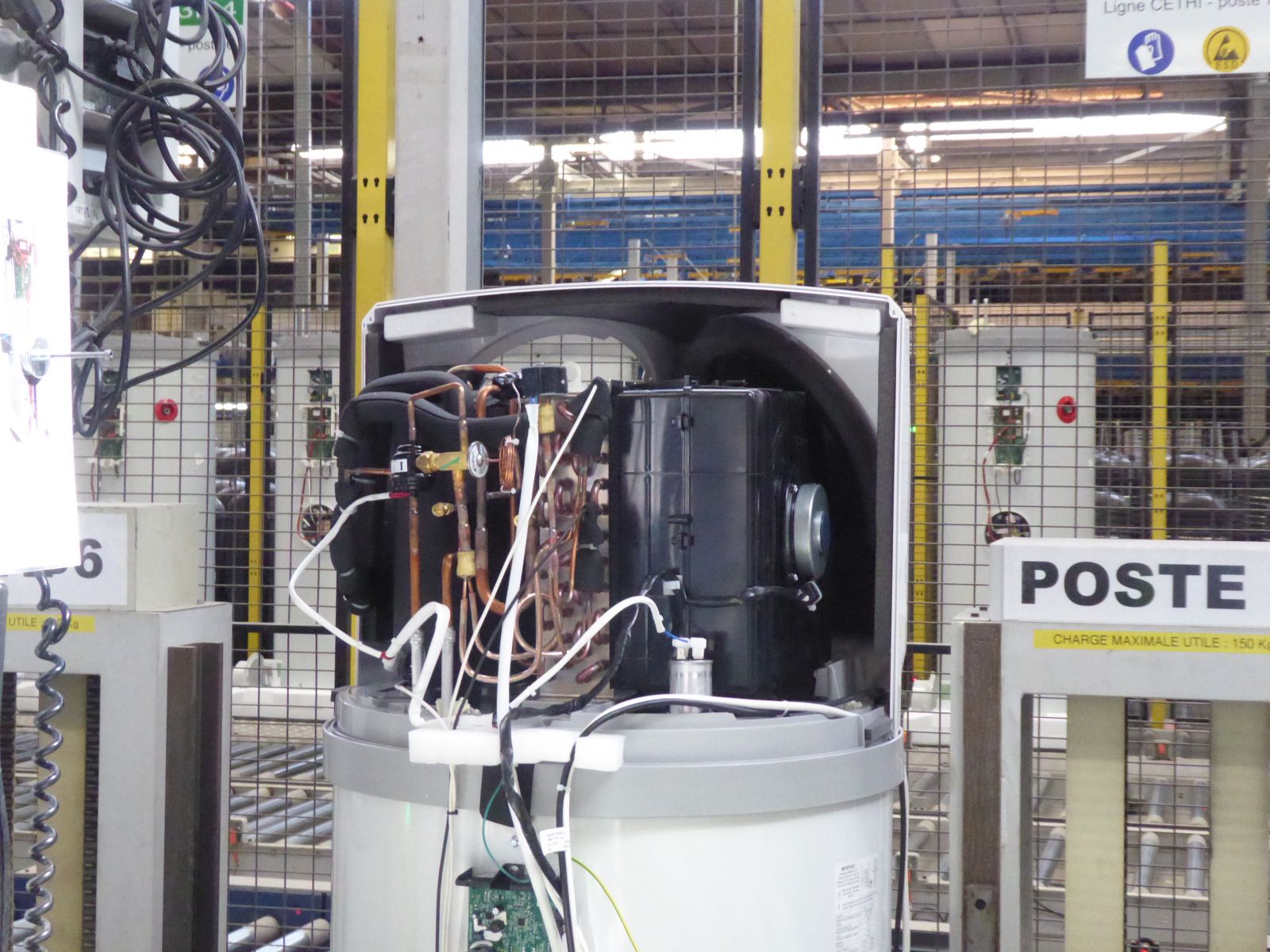

Dans le cas d’un chauffe-eau thermodynamique Calypso connecté, la liaison en fluide entre l’unité intérieure et l’unité extérieure de faible puissance, spécifiquement développée par Fujitsu, peut atteindre 20 m de longueur. Elle accepte de 5 à 10 m de dénivelé entre l’unité intérieure et l’unité extérieure. ©PP

Une fois jaquetté et moussé, le chauffe-eau thermodynamique se distingue surtout par les 2 liaisons frigorifiques qui émergent. L’élément pompe à chaleur arrive pré-assemblé à l’usine. ©PP

L’élément pompe à chaleur est ensuite monté sur la cuve du chauffe-eau thermodynamique, raccordé au condenseur, chargé en fluide, puis testé du point de vue électrique et fonctionnel, avant d’être protégé par un capotage en matière de synthèse.

Atlantic conçoit et produit ses propres cartes électroniques

Dernier segment remarquable de l’usine de La Roche-sur-Yon est E2C, l’atelier de production de cartes électroniques et de régulateurs. Enfin non, le dernier et plus récent segment remarquable de l’usine est son tout nouveau restaurant d’entreprise, baptisé « le 68 », pas du tout en hommage à mai 68, mais en mémoire de la date de création de l’entreprise. Il a ouvert le 1er juin.

Retour à l’électronique. En cette période de pénurie de composants, l’atelier E2C a donné à Atlantic une souplesse accrue. En effet, si certains composants de surface – les tout petits machins soudés sur les cartes électroniques - viennent à manquer, Atlantic est en mesure de redessiner une carte faisant appel à d’autres composants pour assurer la même fonction.

E2C a fait l’objet d’un investissement de 4 millions d’euros, dont 800 000 euros dans le cadre du Plan France Relance. Sur ses 4500 m², dont 500 m² de bureaux, E2C est capable de fabriquer 4 millions de cartes électroniques par an et 6 millions d’ici deux ans.

En réalité, l’usine de La Roche-sur-Yon alimente toutes les usines françaises du groupe en cartes et régulateurs. Il peut y avoir jusqu’à 3 cartes électroniques sur un radiateur électrique, par exemple.

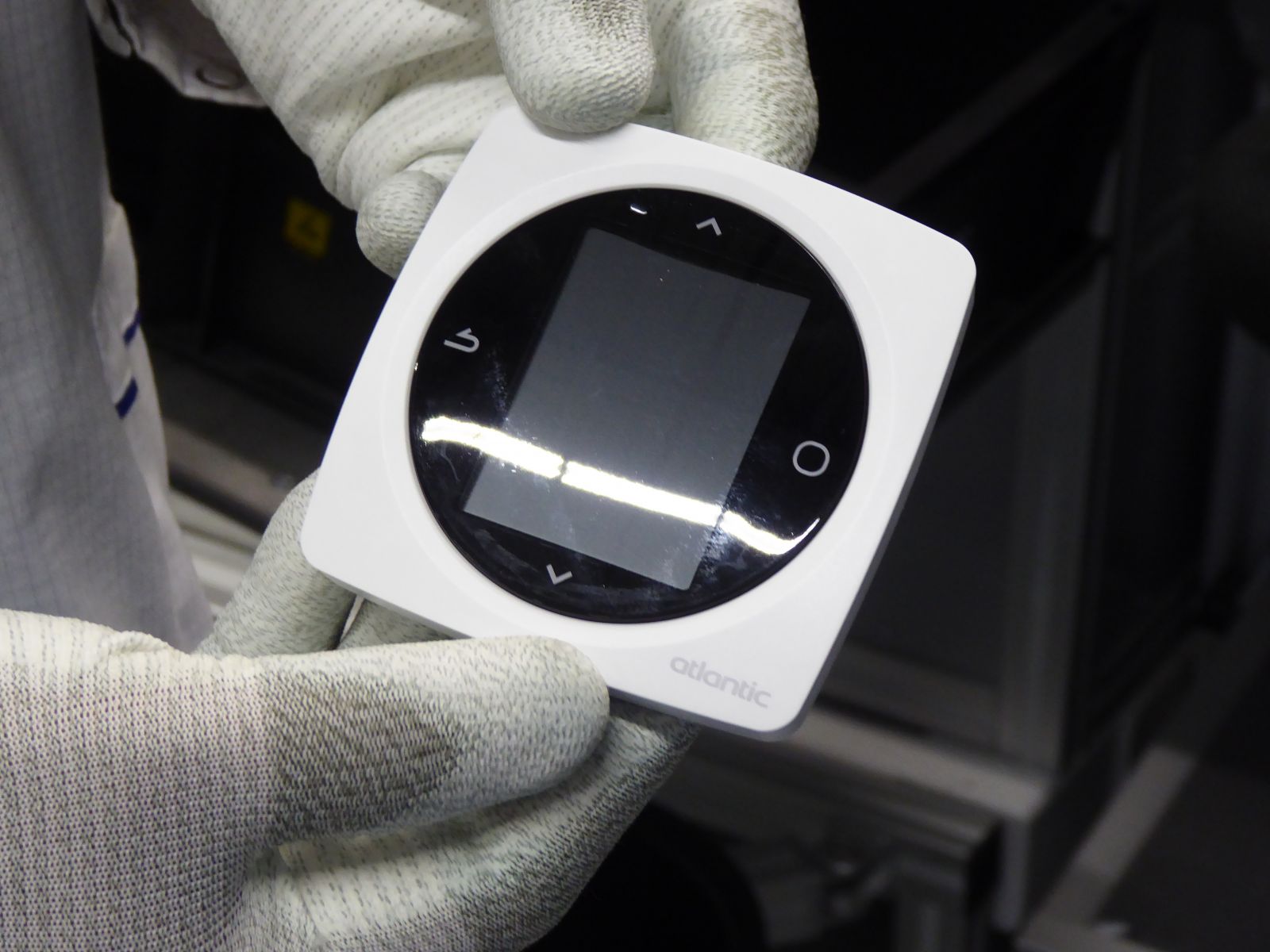

Pour la communication avec le reste de la maison, Atlantic utilisait le protocole io-HomeControl. Mais l’entreprise a désormais basculé vers deux protocoles ouverts sans fil : le WiFi et ZigBee 3.0. Un fabricant chinois a fait du dumping sur les prix du hardware WiFi, désormais accessible à 2€ pièce pour un industriel comme Atlantic.

ZigBee 3.0 et le WiFi permettent d’intégrer les produits Atlantic à l’univers du smarthome – non, on ne dit plus domotique - et de proposer des applications sur smartphone, comme CozyTouch.

Atlantic suit cependant attentivement l’évolution du protocole sans fil Thread et de la couche applicative Matter, désormais rebaptisée CSA. La puissance de transmission de Thread et sa structure maillée permettront en effet de l’utiliser en tertiaire, sans avoir à passer par les protocoles de communication traditionnels en tertiaire, comme KNX, Lonworks ou BACNet. Il faut pour cela que le développement de la couche applicative universelle CSA (ou Matter) aboutisse.

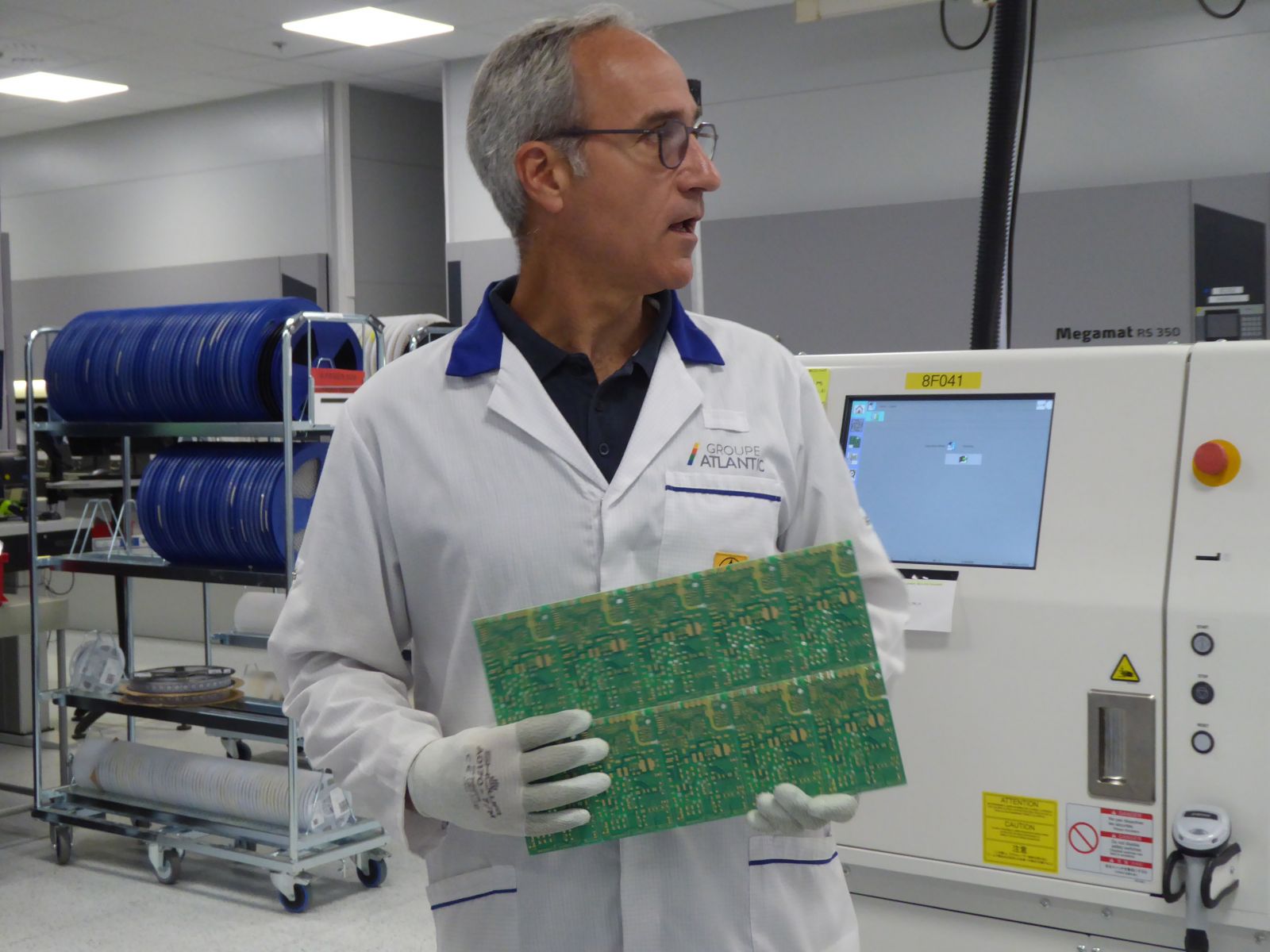

L’atelier E2C reçoit des cartes avec le schéma, dessiné par Atlantic, déjà imprimé en finition Nickel-Or sur les deux faces, parfois même sur plusieurs faces pour les cartes multifaces. Cet alliage ne se corrode pas et garantit une plus grande longévité des cartes électroniques. ©PP

Seconde étape, ce type de machine implante sur les cartes les tout petits éléments de surface et la crème à braser est déposée en sérigraphie. Avant soudure, la carte est vérifiée spécifique par une machine – présence des composants, valeur des composants, fonctionnement - qui implante également un QR code unique dans un but de traçabilité. ©PP

La carte passe ensuite dans les fours (électriques) à fusion à 250°C qui soudent les composants, les deux longs sarcophages à droite et à gauche. Il en sort une carte non-encore découpée, mais portant tous les petits éléments de surface soudés. L’espace ou se produit tout cela est une salle dite grise, avec une bonne filtration d’air, une température maintenue aux alentours de 21 à 22°C et avec un taux d’humidité. ©PP

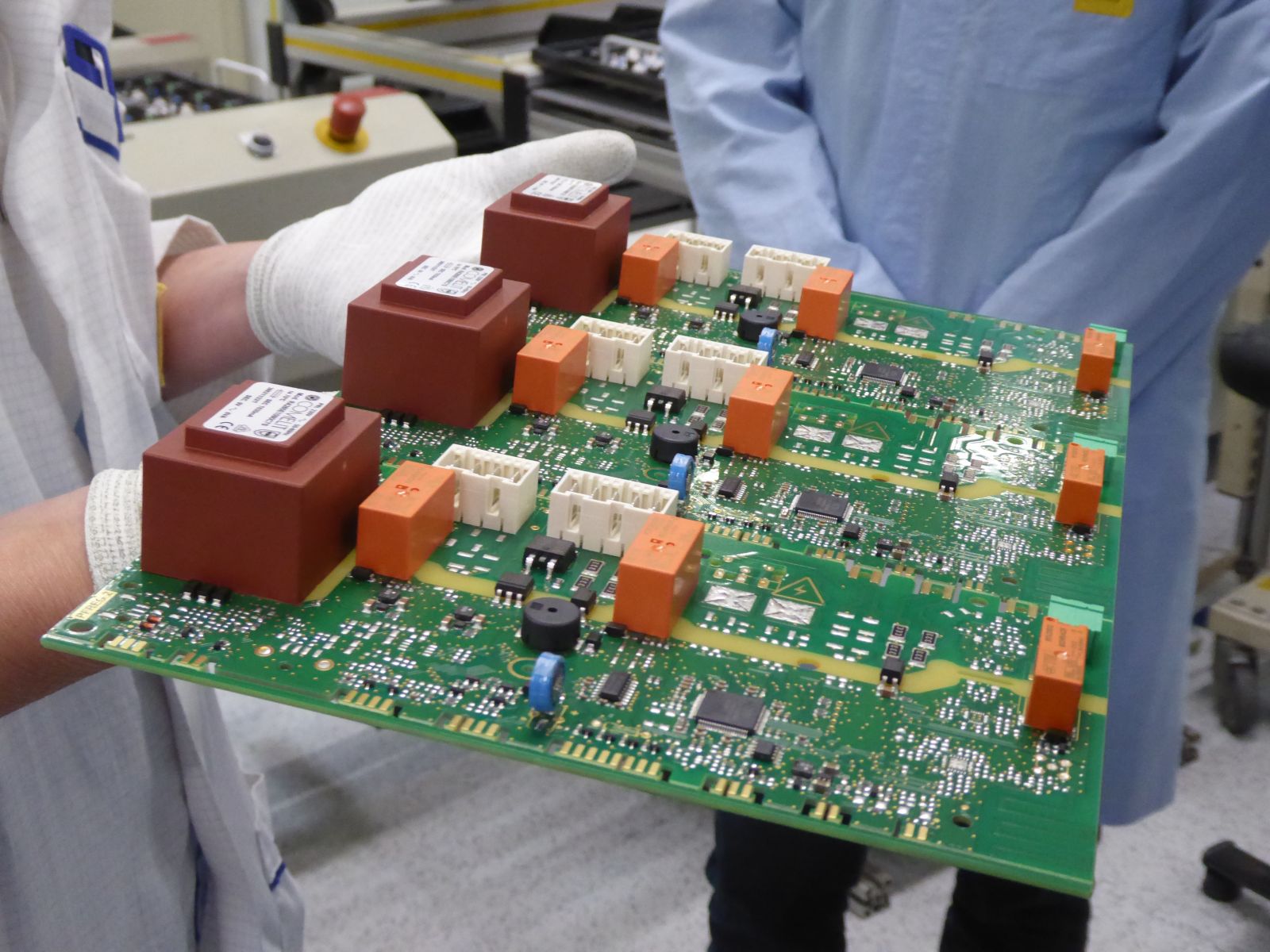

Les cartes passent ensuite dans la seconde partie de l’atelier ou des zones sont consacrées à la fabrication des régulateurs spécifiques. Les cartes sont enrichies de composants d’une taille plus importante : transformateurs (en rouges), relais (oranges), prises, capaciteurs (les petits anneaux bleus qui permettent de conserver une alimentation électrique permanente à la carte de manière à ne pas effacer sa programmation en cas de coupure d’alimentation électrique). Les programmes sont chargés, les cartes vérifiées, l’étiquette collée, avant montage dans les boîtiers. ©PP

Voici, par exemple, un nouveau thermostat connecté, communicant en ZigBee 3.0, entièrement fabriqué dans l'atelier E2C de l'usine de La Roche-sur-Yon.

L'auteur de cet article

- -

Super article. Clair et précis, le bricoleur ou toute personne que la technique passionne y trouve son compte.