Bétons bas carbone : des solutions pour réduire les gaz à effets de serre

La recherche de bétons « bas carbone » conduit les acteurs à utiliser toutes les solutions innovantes sur l’ensemble du processus de production : ciments, granulats, construction…

Les annonces relatives à la stratégie bas carbone dans le bâtiment et la RE 2020 conduisent la filière béton à mettre en avant ses travaux de R&D en matière de réduction de CO2*. Deux sujets émergent : la production de ciment et le choix des granulats.

Voici les initiatives des industriels Ecocem et Hoffmann Green Cement. Ecocem focalise l’attention sur les ciments à base de laitier sidérurgique. Pour Rory Mc Neill, directeur commercial et développement marchés d’Ecocem France, le laitier moulu de haut fourneau proposé en substitution du clinker dans différents ciments et solutions pour bétons est « un produit fatal issu de la production de fonte. » Ce matériau affiche 17 kgCO2/t. À comparer aux 765 kgCO2 kgCO2/t d’un CEM I.

L’entreprise travaille en joint-venture avec Arcelor Mittal, fournisseur de la matière première. Broyés, activés et mélangés, ces ciments sont incorporés par ses clients dans des bétons et mortiers. Ecocem a doublé son activité en deux ans et vend 2,5 Mt de son ciment en Europe, 1,5 Mt en France.

L’offensive de Hoffmann Green Cement

Hoffmann Green Cement, créée en 2015, propose des ciments décarbonés produit à froid dans des réacteurs. Les matériaux de base sont des laitiers de haut fourneau, argiles, cendres de biomasse. Forte d’une levée de fonds de 75 M€, l’entreprise a construit une première unité de 50?000 t/an en 2017 à Bournezeau (Vendée).

L’industriel en prévoit une seconde de 250?000 t/an en Vendée, et une autre de même taille en région parisienne. « En 2025-2026, l’entreprise vise 550 000 t de ciment vendues par an, soit la totalité de la capacité de production de ses trois sites, annonce David Guglielmetti, responsable du développement ».

Se passer des énergies fossiles

Pour Mouloud Behloul, directeur Innovation et construction durable chez Lafarge Ciment, tous les leviers sont activés pour parvenir aux objectifs de - 40 % de CO? en 2030 – soit 475 kgCO?/t de ciment – et à la neutralité carbone en 2050. Il parle des « cinq C : clinker, ciment, concrete [béton], construction et carbonatation. »

Pour réduire le carbone d’origine fossile lors de la production de clinker, l’idée est d’utiliser 80 % de déchets dans le combustible contre 40-45 % aujourd’hui. S’ajoute à cela l’amélioration de « l’efficacité de la cuisson du clinker », faisant référence au nouveau four de la cimenterie de Martres-Tolosane (Haute-Garonne), qui diminuera les consommations d’énergie de 25 %.

Vient ensuite l’incorporation d’ajouts au ciment – fillers, laitiers, cendres volantes – pour réduire le clinker de 10 à 15 %. Sur chantier, la parcimonie deviendrait la règle : « Utiliser le bon béton au bon endroit, sans surdoser en ciment », explique Mouloud Behloul.

Revoir toute la filière de production

« Ces ciments réduisent déjà de 35 à 40 % le poids carbone des produits dans nos FDES** », reconnaît Côme Lesage, responsable marketing stratégique et stratégie internationale chez Rector qui travaille avec Ecocem.

Fin 2022, Rector présentera des gammes de prédalles et de poutrelles bas carbone. KP1 a entamé une collaboration technique avec Hoffmann Green Cement depuis 2019. « Nous devons démontrer l’efficacité du ciment en nous appuyant sur 65 critères », explique Christophe Pacqueau, responsable des bétons et procédés chez KP1.

Le fin du fin reste la substitution du granulat par des matériaux d’origine végétale. Chez Alkern, Christophe Lagrange, directeur de l’offre, prête attention au miscanthus dans le cadre du projet Biomis G3 mené en Île-de-France. Alkern et Ciments Calcia travaillent sur un projet de bloc végétal. Alkern suit aussi un travail de recherche sur la terre crue stabilisé.

* RE 2020 : les prescripteurs bas carbone présentent des solutions pour le béton sur Batirama.com, le 9 décembre 2020.

** Fiches de déclaration environnementale et sanitaire

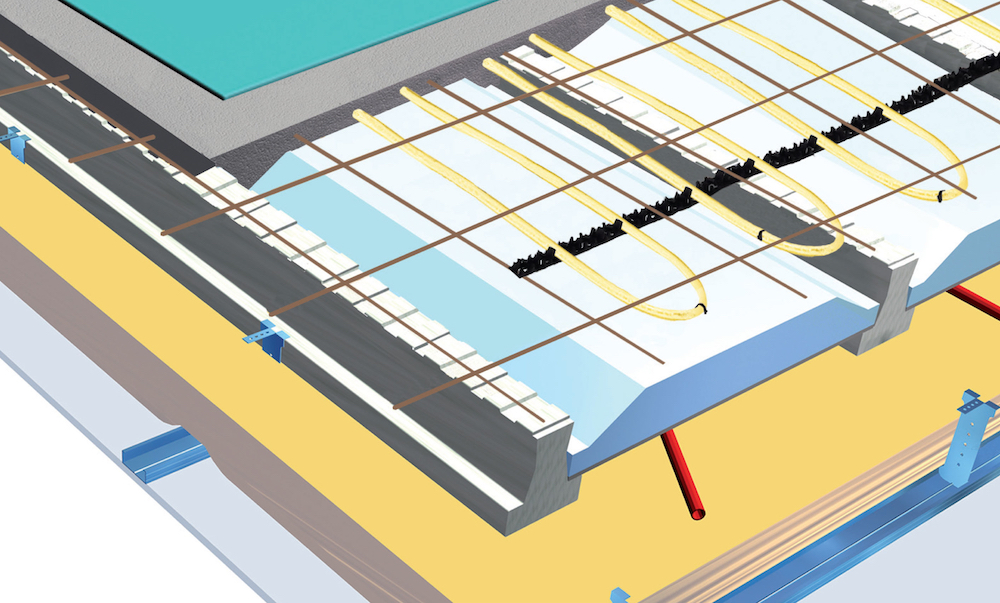

Solution technique 1 : Dalles d’étage légères bas carbone et haut confort

Ce système constructif présente les intérêts techniques – intégration des réseaux –, acoustiques, environnementaux et acoustiques.

Seacoustic de Seac

Quelle est la composition de ce système ?

Cette alternative à la dalle pleine d’étage s’inspire des planchers de rez-de-chaussée des maisons individuelles. Ils comprennent des poutrelles précontraintes remplis de hourdis ou entrevous en bois ou polystyrène, le tout recouvert d’une dalle armée de compression. Il est aussi possible d’y intégrer un chauffage au sol. La sous face est chargée d’un isolant en laine minérale protégée par une plaque de plâtre.

À quel type de construction est-il destiné ?

Cette solution thermo-acoustique est proposée pour le petit collectif et les établissements recevant du public, d’au maximum R+3.

Quel est l’intérêt de cette solution ?

Il permet de pratiquement diviser par 3 la consommation de béton pour la création des dalles d’étage : elle réduit aussi la consommation de ferraillage. L’économie de matériaux réduit d’autant les nuisances de chantier : bruit, poussière et déchets. En cas de plancher chauffant, certaines solutions permettent d’éviter la dalle flottante. Elle est aussi compatible avec la pose de rupteur thermique à l’interface de la dalle et du balcon. Sa simplicité en fait un système adapté à la mise en œuvre par de petites entreprises de maçonneries.

Avantages : Ce type de dalles permet de choisir le niveau de résistance thermique entre étage selon l’épaisseur de l’isolant. Son mode constructif en fait une solution intéressante pour les chantiers où est recherché un bilan carbone réduit.

Limites : il est réservé au petit collectif ou à la construction de maisons en bandes.

|

Solution technique 2 : Construire avec une solution tout-béton

Il est possible de produire des constructions avec des parois en blocs béton chargés d’un isolant en mousse de béton, avec une isolation de toiture de même nature.

Mousse de béton Airium

De quoi se compose ce système ?

Il comprend des blocs de béton remplis d’une mousse de béton, ce qui a la propriété de créer une isolation répartie sur le périmètre des parois extérieures. Le niveau d’isolation thermique est optimal. L’isolation des combles non aménageables est assurée par la même mousse, déversée à la pompe et sur une épaisseur adaptée à la résistance thermique projetée.

Quelles sont ses propriétés ?

Elles sont structurelles, thermiques et environnementales. L’enveloppe dans un même matériau béton permet de mieux maîtriser la continuité d’isolation de l’enveloppe. En outre, le matériau est résistant au feu, au rongeur et au vieillissement traditionnel des matériaux en laine minérale lié au chargement d’humidité. Par nature, le matériau béton présente une inertie qui favorise un long déphasage et améliore à la fois l’isolation en période froide et le confort en été. Ce système peut-être mis en œuvre par toutes les entreprises de construction. Le recyclage des constructions en fin de vie est simplifiée par le fait qu’il n’est pas nécessaire de séparer les composants.

Avantages : Ce produit est disponible dans les zones de chalandise des centrales à bétons habilitées à le formuler.

Limites : Il est essentiellement destiné aux maisons individuelles et au petit collectif. |

Normalisation : dans l’attente de la nouvelle version de la NF EN 197-1

En discussion depuis des années, la nouvelle version de la norme harmonisée européenne est promise pour l’été prochain. Elle conditionne le développement des bétons bas carbone.

Alors que les travaux de révision sont engagés depuis plus de cinq ans, les professionnels du ciment – et, de fait, du béton – restent dans l’attente du déblocage de la Commission européenne au sujet de la publication au journal officiel de la communauté européenne de la nouvelle mouture de la norme harmonisée NF EN 197-1.

Les dernières annonces font état d’une publication en juillet 2021. Texte par définition unique pour tous les pays européens, il doit réviser les compositions des formulations existantes, des CEM I au CEM V, et doit créer la nouvelle classe des CEM VI, dits ciments ternaires.

Deux familles de ciments impactées

Deux familles de ciments devraient être particulièrement impactées par les nouvelles normes, avec pour principal effet d’ouvrir la voie aux bétons «bas carbone» : les CEM II/C-M et CEM VI, tous deux dits ciments ternaires, c’est-à-dire mélangeant trois composants : clinker, laitier de haut-fourneau, calcaire ou pouzzolane ou autre (voir le tableau).

Ils présentent l’intérêt d’afficher un poids carbone estimé 50 % inférieur à celui du CEM I, donné pour 850 kgCO2/t, et 35 % inférieur à la moyenne de l’ensemble des ciments utilisés (établie à 650 kgCO2/t).

Cette attente de la norme laisse aussi du temps à la recherche. À partir du milieu des années 2010 s’est imposée l’idée de produire des ciments alternatifs pour des bétons à très haut niveau de résistance mécanique (50 à 70 MPa) – donc pour des ouvrages de travaux publics –, avec seulement 50 % de clinker et 30 % d’argiles calcinées à des basses températures (450 à 650 °C) : les LC3, acronyme de Limestone Calcinated Clay and Clinker Cement, à traduire par ciment d’argiles calcinés et de calcaire broyé.

Alternative au ciment Portland, ce mélange a été mis au point par les chercheurs du laboratoire des matériaux de construction de l’École polytechnique fédérale de Lausanne (Suisse). Il afficherait aussi un poids carbone 50 % inférieur au Portland. Compte tenu des délais de discussion sur la nouvelle norme NF EN 197-1, cette nouvelle catégorie ce ciment pourrait aussi y figurer. |

La composition des ciments CEM II à CEM VI

| Ciment | Type | Clinker | Laitier de haut-fourneau | Pouzzolanes naturelles ou calcinées; cendres volantes siliceuses | Calcaire |

| Ciment Portland au laitier | CEM II/A-S | 80 à 94 % | 6 à 20 % | - | - |

| CEM II/B-S | 65 à 79 % | 21 à 35 % | - | - | |

| Ciment Portland composé | CEM II/C-M (S, P, V, L) | 50 à 64 % | 16 à 44 % | 6 à 20 % | 6 à 20 % |

| ↔ | |||||

| CEM II/C-M (P, V, L, LL) | 50 à 64 % | - | 16 à 44 % | 6 à 20 % | |

| Ciment de haut fourneau | CEM III/A | 35 à 64 % | 36 à 65 % | - | - |

| CEM III/B | 20 à 34 % | 66 à 80 % | - | - | |

| CEM III/C | 5 à 19 % | 81 à 95 % | - | - | |

| Ciment pouzzolanique au laitier | CEM V/A | 40 à 64 % | 18 à 30 % | 18 à 30 % | - |

| CEM V/B | 20 à 38 % | 31 à 49 % | 31 à 49 % | - | |

| Ciment composé | CEM VI (S, P, V) | 35 à 49 % | 31 à 59 % | 6 à 20 % | - |

| CEM VI (S-L) | 35 à 49 % | 31 à 59 % | - | 6 à 20 % | |

–

Source : batirama.com/ Bernard Reinteau