wienerberger, le roi de la terre cuite, fête 30 ans de présence en France

wienerberger fabrique : produits de structure, parements de façade des tuiles et tuiles solaires dans ses 25 usines en France, tout en investissant des millions d’euros pour réduire ses émissions de gaz à effet de serre.

wienerberger est une entreprise mondiale, cotée en bourse, créée en Autriche en 1819 et aujourd’hui dirigée par Heimo Scheuch. Spécialiste de la terre cuite et présent en façade, structure et toiture, wienerberger achète régulièrement des entreprises pour, soit étendre son savoir-faire, comme avec l’achat du français GSEi spécialisé en photovoltaïque début juillet 2025, soit étendre sa couverture géographique avec l’achat de l’Irlandais MFP début juin 2026, par exemple.

Présent dans 28 pays, wienerberger compte aujourd’hui 20 000 employés, a réalisé un chiffre d’affaires supérieur à 5 Md€ en 2024 et possède 216 sites industriels à travers le monde. L’entreprise exploite les marques wienerberger, Pipelife (des canalisations en plastique), Terreal depuis 2024, General Shale, Porotherm, Terca, Creaton, Tondach, Semmelrock et Steinzeug-Keramo.

Après l’Amérique du Nord, la France est le second marché de wienerberger dans le monde. Du coup, nous avons visité l’usine wienerberger d’Achenheim, près de Strasbourg, qui abrite également le siège social de wienerberger France.

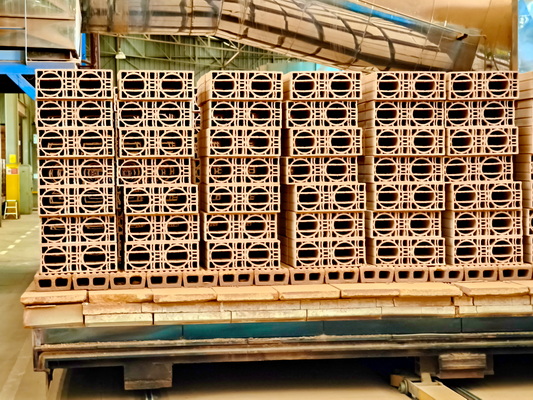

L’usine d’Achenheim fabrique des produits sous plusieurs marques, dont les briques Porotherm. © PP

L’usine wienerberger d’Achenheim

L’usine d’Achenheim, ancienne usine Sturm, comme le rappelle le maire de la commune de 2 600 habitants, est la première que wienerberger ait acheté en France en 1995. L’acquisition de Terreal en mars 2024 a marqué un tournant décisif dans l’évolution stratégique de wienerberger en France. Ce rapprochement renforce non seulement la position de l’entreprise sur l’ensemble de l’enveloppe du bâtiment, mais permet également d'étendre sa présence territoriale, avec des implantations complémentaires, notamment dans le sud de la France. Aujourd’hui, wienerberger emploie 2 300 collaborateurs en France et dispose de 25 usines, 34 carrières et 2 centres de R&D répartis sur l’ensemble du territoire.

L’usine d’Achenheim fabrique des briques et des accessoires. Ce qui veut dire que, à la différence d’autres usines du groupe, elle peut fabriquer en même temps sept à huit produits différents. L’énergie consommée est essentiellement du gaz naturel, à la hauteur de 5 GWh/an.

Une brique est composée de 30 % de lœss (le tas jaune), 50 % de marne et 20 % de papier. Ce mélange est récent : auparavant, les proportions de marne et de lœss atteignaient respectivement 60 et 20 %. Réduire la marne et augmenter le lœss (moins calcaire) minimise la production de CO2 dans le process. Ce qui réduit la consommation d’énergie dans la mesure où le CO2 absorbe de la chaleur qui ne sert donc pas à la cuisson. Pour décarboner, trouver des argiles à faible teneur en calcaire est important. ©PP

Le papier, quant à lui, réduit la consommation de gaz de 50 % en apportant de la chaleur dans le four par sa combustion. De plus, la combustion du papier introduit de la porosité dans la brique, ce qui réduit son poids et la consommation de matière première pour sa fabrication. Les papiers sont des déchets de papeterie et des papiers de récupération, sélectionnés en fonction de leur composition. L’usine fabrique environ 170 000 t de briques par an et consomme 90 000 t de marne.

Tout commence par un mélange et un broyage à 1 mm des matières premières, avec un apport d’humidité. Voici ce qui sort de la mélangeuse, ces sortes de pains humides. © PP

Ce silo contient 200 t de matière mélangée, soit environ 4 heures de production de l’usine. © PP

Après ajout de fluides spécifiques, selon la nature du produit, les pains passent dans un compartiment sous vide, puis dans une mouleuse à 20 bars de pression et une température de 70 °C. Il en sort ces briques molles, pas encore cuites et contenant 25 à 26 % d’humidité. Les briques sont formées par extrusion à travers des filières, retouchées chaque semaine pour éviter qu’une déformation augmente le poids des briques. Ce qui aurait des répercussions sur le volume de matière et la consommation d’énergie pour le séchoir et le four. © PP

Les briques molles passent ensuite dans le séchoir. Il contient en moyenne 20 000 briques qui y séjournent entre 15 et 20 heures, perdent chacune entre 5 et 10 kg d’eau et ressortent avec une teneur de 1 % d’humidité.

Après le séchoir, les briques sont empilées sur des wagonnets et sont introduites dans le four. Il mesure 180 m de longueur. Les briques sont cuites à 960 °C pendant environ 1h30. Le four contient 27 wagonnets et cuit 500 à 600 t de briques par jour. © PP

Décarboner la production

La chaleur du four est récupérée pour alimenter le séchoir. En été, celui-ci fonctionne entièrement avec cette récupération de chaleur (40 000 Nm3 à 260 °C, soit 5 MWh de chaleur fatale récupérée). Un échangeur thermique de 1,5 MWh sur les fumées du four complète la récupération de chaleur.

À l’horizon 2026, le groupe vise une réduction de 25 % de ses émissions de CO2 par rapport à 2020 sur les scopes 1 et 2 (émissions directes de gaz à effet de serre et émissions liées à la consommation d’électricité), puis de 40 % à l’horizon 2030, pour atteindre la neutralité carbone d’ici 2050.

Pour ce faire, wienerberger est engagé dans un plan d’investissements important afin de transformer son outil industriel, en s’appuyant sur différents leviers :

– la récupération de chaleur (notamment via la technologie Eco-Tech Ceram qui permet de capter, stocker et réutiliser la chaleur résiduelle des fours pour alimenter les séchoirs) ;

– Une consommation électrique issue d’énergies renouvelables (parcs éoliens, photovoltaïque, hydraulique…) ;

– L’intégration de matières premières alternatives, la biomasse, l’utilisation de pompes à chaleur, la méthanisation de matières organiques, ou encore l’électrification des process.

Heimo Scheuch, à gauche, et Frédéric Didier, directeur général de wienerberger France, expliquent que wienerberger, comme les verriers, teste des fours 100 % électrique. Une usine 100 % électrique fonctionne déjà en Autriche, une seconde en Belgique et une troisième est en cours d’équipement au Royaume-Uni. © PP

En France, à Castelnaudary, wienerberger investit dans des pompes à chaleur haute température pour alimenter le séchoir, préchauffer l’air comburant des fours et réduire de 25 % la consommation énergétique de l’usine. Plusieurs centaines de millions d’euros seront investis en France d’ici 2030 pour réduire les émissions de GES (Gaz à Effet de Serre) de wienerberger France, avec une étape intermédiaire : - 25 % d’émissions de GES en 2026 par rapport aux émissions 2020.

Wienerberger exposera au salon Artibat à Rennes, du 22 au 24 octobre 2025.

L'auteur de cet article