Xella veut faire gagner du terrain au béton cellulaire

La branche française de Xella met en oeuvre de nouveaux moyens pour que le béton cellulaire gagne des points, dans la construction neuve et la rénovation.

Le groupe allemand Xella, avec son chiffre d’affaires de 1,4 milliard d’euros et plus de 6 000 collaborateurs présents dans 30 pays (dont 95% en Europe), n’occupe pas une place conséquente sur le marché français de la construction. Il en est pourtant le fournisseur quasi exclusif en béton cellulaire depuis qu’il a absorbé fin 2017, en toute discrétion, son challenger français Cellumat.

A cette même période, Xella avait par ailleurs acquis le fabricant espagnol de laine de verre et de polystyrène extrudé, Ursa, ajoutant à sa large palette de produits de construction, un élément de poids du monde de l’isolation.

« Cellumat reste une marque distincte, avec ses propres forces de vente », affirme-t-on chez Xella. Spécialisée dans la construction passive et le monomur, la marque se positionne un peu différemment de la marque phare de Xella, Ytong, leader du béton cellulaire.

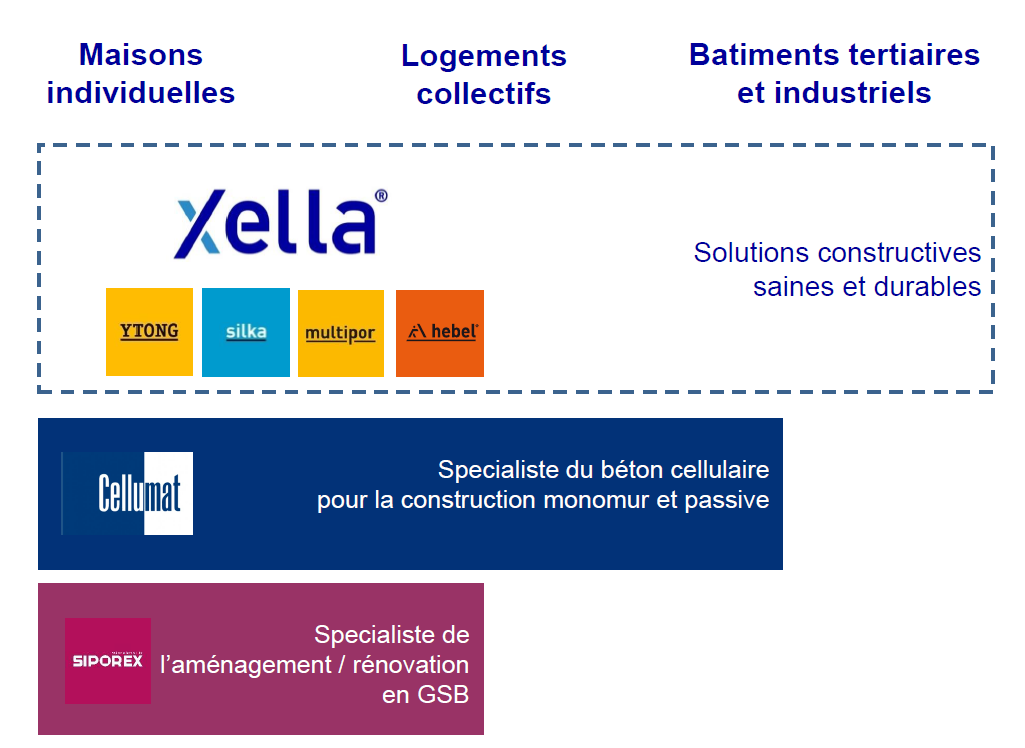

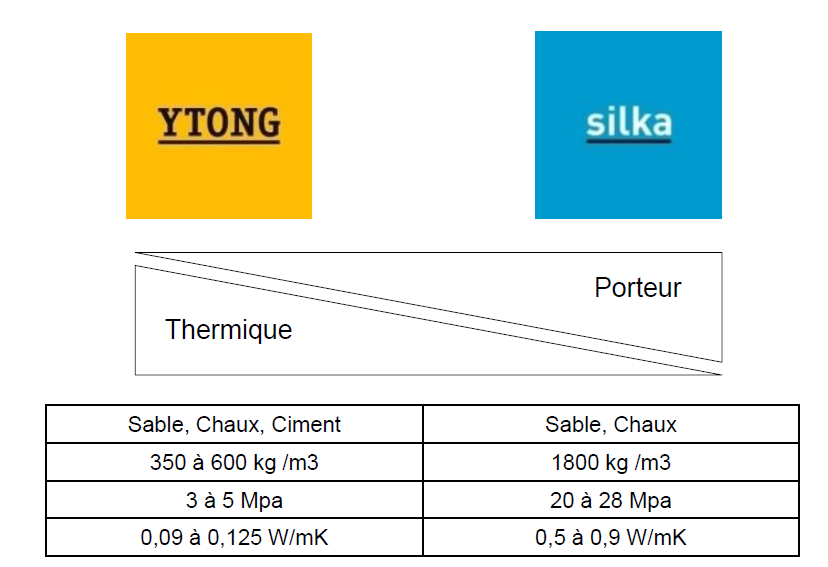

Dans le portefeuille de Xella, on retrouve Ytong, Multipor (isolation en béton cellulaire), Hebel (solutions pour l’industrie) et Cellumat, distribuées par le négoce professionnel. Les produits Siporex, plutôt destinés à la rénovation, sont vendus en Grande surface de bricolage. Silka, encore inconnue en France, fabrique des éléments porteurs en silico-calcaire (chaux-sable). Quant à Ursa, elle reste pour le moment une entité distincte mais à terme, Xella et le fabricant d’isolant comptent développer des produits communs.

Avec ses 7 marques, dont 5 de produits en béton cellulaire, Xella offre des solutions pour tous les secteurs de la construction

L’offre de Xella France évolue

Les ventes en France représentent 15 à 20 % du CA du groupe (2/3 pour Ursa et 1/3 pour le béton cellulaire). Du marché français de la construction, Xella ne prend que 5 % de parts (7 à 8 % en maison individuelle).

Les constructeurs français consomment plus volontiers du béton et de la brique et continuent à considérer le béton cellulaire comme un matériau onéreux. François Chardon, directeur marketing et développement, insiste : « Il faut vraiment étudier le coût global de cette solution, car elle est 3 en 1 : le béton cellulaire est isolant, les ponts thermiques sont traités de façon très économique avec les planelles, et l’étanchéité à l’air du matériau est très bonne. A ce compte, le béton cellulaire s’avère équivalent ou moins cher que les autres solutions !»

Faire valoir les multiples atouts du matériau est une préoccupation constante de Xella France. Après une forte baisse d’activité liée à la chute de la construction de maisons individuelles (2012-2015), l’industriel a commencé à inverser la tendance.

De nouveaux produits et des gammes élargies

Le groupe présente une nouvelle vision stratégique, portée par une équipe de direction en partie renouvelée, en particulier au marketing et à la force commerciale. Hormis la maison individuelle, Xella veut accentuer son positionnement sur le logement collectif, les bâtiments tertiaires et industriels (murs coupe-feu) et la rénovation.

Le fabricant se diversifie, avec de nouveaux produits et des gammes élargies. Chez Ytong, citons notamment pour le logement collectif jusqu’à R+4, le bloc Verti 20 cm d’épaisseur ; pour les planchers et vides sanitaires, le rupteur thermique Thermostop en 6,5 et 7 cm d’épaisseur ; pour les murs coupe-feu, le bloc grand format Modulbloc 20 (125 x 50 cm) et la maçonnerie armée Murfor.

La robotisation des usines est en marche pour augmenter les cadences de production. A Saint-Savin (38), une ligne d’usinage des blocs d’angle et blocs en U (ici sortant de l’autoclave) a été inaugurée en 2017.

Des atouts pour monter en puissance

Xella dispose d’une implantation géographique équilibrée qui lui permet de couvrir le territoire, avec les usines de béton cellulaire de Mios - 33, Saint-Savin - 38 et Saint-Saulve - 59 (usine Cellumat). Une usine allemande, non loin de la frontière, fournit l’est de la France. Mutualisées et automatisées, les usines françaises sont capables de fabriquer de plus en plus vite toutes les références des différentes marques.

Les services gagnent aussi en efficacité, avec une livraison plus rapide, plus de points d’enlèvement et un accompagnement technique sur chantier systématisé.

Pour soutenir l’offensive commerciale, un réseau est en cours d’activation : « Ytong Inside » compte une cinquantaine de professionnels, maçons, CMistes, architectes, tous adeptes du béton cellulaire, qui sont devenus les ambassadeurs de la marque.

Bientôt des éléments de grande taille

Conception par BIM, matériaux sains, bilan carbone favorable, déchets réduits, livraison « just in time », montage rapide, pénibilité réduite, … Autant d’exigences de la construction du XX1e siècle auxquelles Xella compte répondre. Notamment, en mettant sur le marché français des éléments de grande taille déjà largement utilisés en Allemagne, Belgique et ailleurs. Préfabriqués en usine selon un plan de calepinage précis, ces éléments sont rapidement mis en place à l’aide d’engins de levage classiques, dotés d’une pince spécifique.

Pour la maison individuelle, des panneaux hauteur d’étage Ytong seront probablement disponibles dans le courant de 2019. Un Avis technique en cours d’instruction pour des murs porteurs extérieurs et intérieurs en R+1.

Pour les bâtiments jusqu’à R+8, Xella introduira sur le marché français des panneaux porteurs silico-calcaires Silka. Il faudra sans doute attendre 2020 pour un Avis technique mais quelques chantiers tests seront achevés d’ici là. François Chardon précise : « Nous montrerons aussi l’intérêt de constructions mixtes avec des éléments Ytong et Silka ».

.JPG)

.JPG)

- -

Est-on certain que les panneaux de béton cellulaire (autoclavé) armé comme "HEBEL" ne vont pas connaître les mêmes problèmes que les panneaux RAAC (Reinforced autoclaved aerated concrete) en Grande Bretagne, où 150 écoles ont été fermées avant la rentrée. La durée de vie semble limitée à un peu plus de 30 ans.