Quels ascenseurs pour les très hautes tours ?

Les hautes tours n’existeraient pas sans de nouvelles solutions d’ascenseurs. Fourni par Mitsubishi Elevator, le premier ascenseur montant à plus de 570 m a été installé dans la Shanghai Tower.

Les ascenseurs ont été inventés par Elisha Otis vers 1854. Depuis, les progrès en termes de vitesse, de motorisation, d’efficacité énergétique, de commande, de sécurité ont été nombreux, mais le concept fondamental de l’ascenseur n’a pas évolué. C’est toujours une cabine, suspendue à des câbles, qui se déplace verticalement dans un puits, grâce à l’enroulement/déroulement des câbles autour d’un tambour et à un contre-poids à l’autre extrémité.

Ce concept de base a rendu possible la construction de tours de grande hauteur. Mais face au développement des tours de plus de 500 m de haut, de 1 km, voire de 1600 m – les Mile-High Towers en développement -, il montre d’importantes limitations qui contraignent les concepteurs de ces très hautes tours.

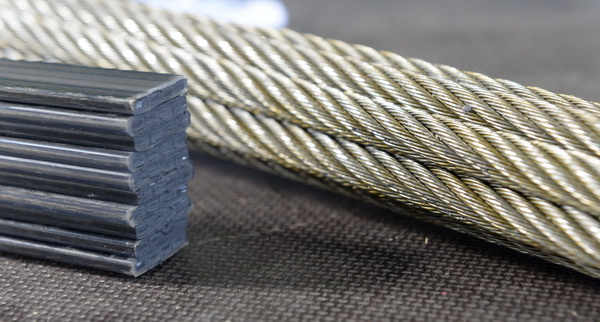

Le poids des câbles d’acier constitue une sévère limitation à la hauteur maximale des déplacements verticaux en ascenseurs. KONE a inventé UltraRope, des câbles à cœur en fibres de carbone, moins lourds et plus durables. ©KONE

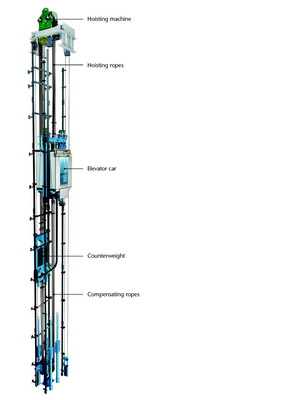

Grâce à sa technologie UltraRope, KONE prévoit d’atteindre des déplacements verticaux sur 800 m de hauteur, en consommant nettement moins d’électricité que la technologie en câbles d’acier tressés. ©KONE

Minimiser le temps d’attente

L’un des problèmes dans les hautes tours consiste à minimiser le temps d’attente des ascenseurs, sans pour autant multiplier le nombre de cabines. Une astuce utilisée depuis 20 ans consiste à créer des zones verticales de 10 à 20 étages. Chaque zone est directement desservie par un ascenseur depuis le lobby du bâtiment.

Par exemple, pour un bâtiment de 40 étages, deux ascenseurs seront utilisés : le premier desservant les étages 1 à 20, le second desservant les étages 21 à 40 avec un parcours express et sans arrêt du lobby au 21e étage. Pour les bâtiments plus haut, il faut multiplier les zones, donc les puits d’ascenseurs. Du coup, cette méthode rencontre sa limite à partir de tours de 70 étages environ qui requièrent déjà 4 puits d’ascenseurs.

Cette méthode peut néanmoins être prolongée au-delà de 70 étages en passant à des cabines à deux niveaux, capables d’emporter deux fois plus de passagers. C’est le modèle des ascenseurs de la Tour Eiffel. Il est employé dans les gratte-ciels américains depuis les années 30 et s’applique sans difficulté jusqu’à 90 étages.

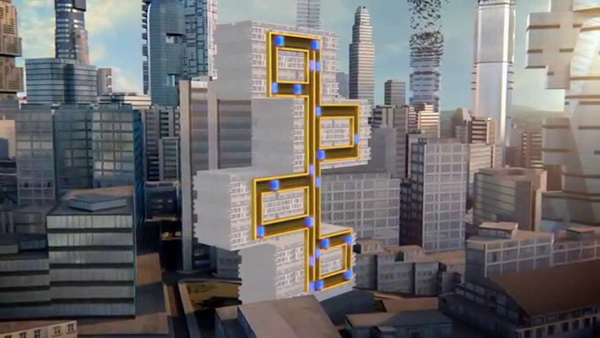

Pour aller plus haut encore, les concepteurs partagent la tour en deux bâtiments posés l’un sur l’autre. Un second lobby, souvent appelé « Sky Lobby » par les architectes, au 70 - 80e étage, est desservi directement par un ou deux ascenseurs sans arrêt depuis le lobby au niveau de l’entrée du bâtiment. Ensuite, les passagers changent d’ascenseurs et l’on applique à nouveau la méthode du zonage vertical. Ce schéma – deux bâtiments posés l’un sur l’autre – convient jusqu’à 150 étages, avec quelques ascenseurs capables de desservir directement une hauteur de 70 à 80 niveaux.

La technolgie UltraRope de KONE conserve les composants habituels d’un système d’ascenseurs, mais les allège considérablement. ©KONE

Intelligent Hall Call Destination Dispatching

Pour maximiser le nombre de passagers par cabine et donc contenir la consommation d’énergie par passager à un niveau acceptable, les fabricants ont inventé de nouveaux algorithmes de pilotage des ascenseurs. Baptisé Intelligent Hall Call Destination Dispatching, ce système est apparu vers 1992 avec la gamme Schindler Miconic 10.

Cela consiste à rassembler dans une même cabine les passagers se rendant à un même étage. Ce que l’on obtient en demandant à chaque passager de sélectionner son étage de destination directement dans le lobby du bâtiment. Le système subdivise chaque zone verticale en autant de sous-zones qu’il y a d’ascenseurs desservant cette zone verticale. Plus la demande augmente, plus le nombre d’étages de chaque sous-zone se réduit pour augmenter la capacité.

Lorsque la demande décroît, les sous-zones se recouvrent pour réduire le temps d’attente. Ce système accroît l’efficacité des ascenseurs de manière importante, diminue le temps de parcours aller-retour de chaque ascenseur, donc les temps d’attente des passagers, et permet de réduire de de 20 à 25 % le nombre d’ascenseurs requis pour desservir un bâtiment.

Davantage de surfaces disponibles à la location ou à la vente

Selon Johannès de Jong, directeur technique de KONE, un fabricant d’ascenseurs, un bâtiment de bureaux de 52 étages était traditionnellement desservi par 24 cabines desservant trois zones verticales. L’application du Intelligent Hall Call Destination Dispatching permet d’utiliser seulement 13 cabines doubles desservant deux zones. Ce qui supprime 11 puits d’ascenseurs.

Cette technique s’applique parfaitement à la structure d' un immeuble sur l’autre de 104 étages. Il faudrait 13 cabines pour le premier bâtiment, 4 à 6 cabines pour desservir le Sky Lobby, puis 13 cabines pour le second bâtiment posé sur le premier. Soit 30 à 32 puits d’ascenseurs au total, au lieu de 52 à 54. La réduction du nombre de puits d’ascenseurs augmente, à chaque étage, les surfaces disponibles à la location ou à la vente.

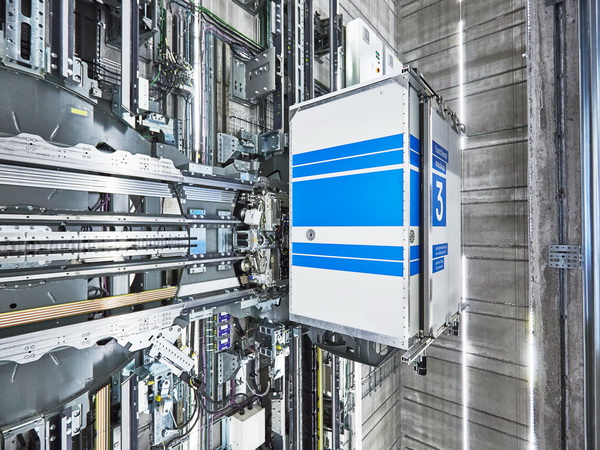

MULTI de ThyssenKrupp se passe entièrement des câbles, au profit de moteurs à déplacement linéaire, comme ceux utilisés dans les trains à lévitation magnétique. ©ThyssenKrupp

Intégration avec le contrôle d’accès

L’étape suivante a été l’intégration du pilotage des ascenseurs avec le contrôle d’accès d’un bâtiment. La plupart des bâtiments très hauts possèdent plusieurs zones verticales : commerces, salles de gymnastique, crèches en bas, puis un ou deux hôtels, puis des bureaux, par exemple.

L’intégration du pilotage des ascenseurs et du contrôle d’accès limite la circulation des passagers aux zones qui leur sont accessibles et ajoute une optimisation supplémentaire du pilotage des ascenseurs et gérant encore mieux les déplacements des cabines. Naturellement, chaque fabricant d’ascenseur propose une interface différente pour se raccorder au contrôle d’accès.

Les passerelles – ces automates spécialisés dans la traduction entre deux protocoles – sont pratiquement toujours nécessaires. Le contrôle d’accès est le plus souvent disponible avec une interface en BACNet ou BACNet/IP à la quelle il faut raccorder le protocole de l’ascensoriste. La passerelle est en général fournie par l’ascensoriste, car lui seul maîtrise son protocole de communication.

ThyssenKrupp a construit une tour de 246 m pour tester son concept MULTI et obtenir sa certification pour l’Europe, les marchés asiatiques et l’Amérique du Nord. ©ThyssenKrupp

Comment réduire le poids des câbles

La gestion intelligente des ascenseurs et leur interfaçage avec le contrôle d’accès ne résolvent pas tout. Malgré l’optimisation du nombre de puits d’ascenseurs et du déplacement des cabines, au-delà, de 80 niveaux, le poids des câbles d’acier utilisé pour la traction des ascenseurs devient un réel obstacle à la fois technique et de bon sens.

A partir de 100 étages, selon KONE, le poids des câbles d’acier tressé traditionnels atteint 50 à 70 tonnes par cabine. Ce qui entraîne une consommation d’énergie importante pour simplement mouvoir la cabine vide. Une cabine emporte au maximum 20 à 25 personnes aux heures de pointe, mais peut servir à un seul passager en heures creuses.

Pour réduire le poids des câbles d’acier tressé, donc dépasser la limite des 80 étages et réduire les consommations d’énergie, KONE a inventé UltraRope, un câble plat en fibre de carbone. Selon l’entreprise, pour un ascenseur effectuant un parcours vertical de 500 m, UltraRope diminue de 60% le poids de l’ensemble des masses en mouvement de l’ascenseur.

Associée à la motorisation KONE EcoDisc – un moteur synchrone à aimant permanent -, la technologie UltraRope réduit de 15% les consommations d’électricité sur un parcours de 500 m. Si l’ascenseur effectuait un parcours de 800 m, la consommation serait réduite de 45%.

UltraRope est un câble plat, dont le cœur est en fibres de carbone. Le revêtement particulier réduit la friction et supprime la nécessité d’une lubrification des câbles. Ajouté au fait que la durée de vie de UltraRope est deux fois plus longue que celles des câbles d’acier, la maintenance du système est fortement réduite.

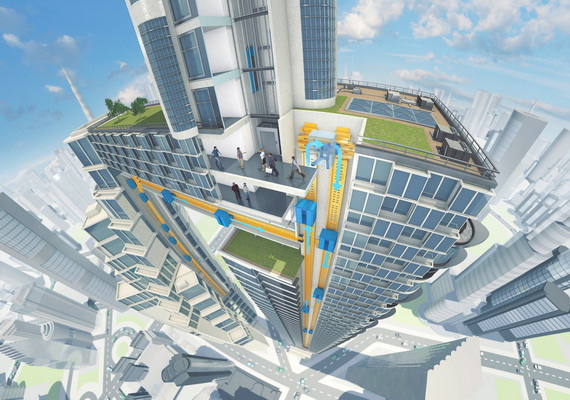

Le premier bâtiment équipé du système MULTI de ThyssenKrupp sera livré à Berlin en 2021. C’est une tour de 140 étages. ©OVG Real Estate

Une technologie permettant de supprimer les câbles

ThyssenKrupp a fait un pas de plus et a complètement supprimé les câbles en adaptant la technologie du déplacement par lévitation magnétique aux parcours verticaux. Baptisé Multi, ce premier concept d’ascenseur sans câbles repose sur des moteurs électriques à déplacement linéaire, initialement développé pour Transrapid, un train à lévitation magnétique.

Cette solution offre la possibilité de placer plusieurs cabines dans un même puits. Elle autorise des déplacements verticaux et horizontaux, le passage d’une cabine d’un déplacement horizontal à un déplacement vertical et inversement. Les cabines multi font appel à des fibres de carbone pour leurs parois et leurs portes. Ce qui réduit leur poids de 50% par rapport à des constructions classiques.

La sécurité des cabines est assurée par les multiples systèmes de propulsion et de freinage montés sur chaque cabine, ainsi que par le pilotage évitant que deux cabines ne se rapprochent trop dans un même puits vertical. ThyssenKrupp a construit à Rothweil en Allemagne, une tour-test de 246 m de haut, baptisée Aufzugtestturm, pour le système Multi.

Une première installation dans une tour de 140 étages

Dans cette tour opérationnelle depuis fin 2016, le parcours des cabines s’effectue selon une boucle : montée, translation horizontale et descente. Multi ne possède aucune limite intrinsèque de hauteur de parcours, puisqu’en l’absence de câbles, seul le poids de la cabine et de ses passagers est transporté. La technologie Multi sera certifiée pour une utilisation en Europe en 2020, pour l’Amérique du Nord (Etats-Unis et Canada) en 2022.

La première installation de Multi aura lieu dans la East Side Tower Berlin, un projet du promoteur hollandais OVG Real Estate. Ce sera une tour de 140 étages, près de la East Side Gallery à Berlin, construite pour un coût total de 400 millions d’Euros et dont la livraison est prévue en 2021. Là où les ascenseurs traditionnels occupent jusqu’à 40% de la surface de chaque étage dans de très hautes tours, Multi limitera son empreinte à 25% de la surface, laissant 75% de la surface disponible à la vente ou à la location à chaque étage.

L’un des intérêts de la solution Multi de ThyssenKrupp est de permettre des déplacements aussi bien verticaux qu’horizontaux. Les architectes, qui conçoivent de plus en plus de tours avec des « Sky Bridges » ou passerelles entre deux tours, devraient apprécier. ©ThyssenKrupp

Comment sont équipées les tours de plus de 500 m aujourd’hui ?

En attendant la généralisation de ces innovations, les plus hauts bâtiments du monde sont aujourd’hui équipés d’ascenseurs traditionnels avec zoning vertical et optimisation des déplacements. La tour Burj Khalifa à Dubai, par exemple, qui est le plus haut bâtiment au monde à 829,8 m, mais avec une hauteur d’occupation de 584,5 m seulement, dispose de 65 ascenseurs Otis.

Des ascenseurs à double cabine desservent directement les terrasses d’observation des 124 et 125eme étages en seulement 60 secondes, se déplaçant à 10 m/seconde (36 km/h). Un ascenseur dessert également directement le dernier niveau à 638 m d’altitude, mais une hauteur verticale de déplacement de 504 m seulement.

Des techniciens sont sur place en permanence et utilisent une supervision construite à partir de Panorama pour suivre tous les paramètres de fonctionnement du système. L’installation a été co-conçue par le BE américain spécialisé Lerch Bates et Otis.

Le plus long trajet vertical au monde

Lerch Bates possède à son actif la conception des « solutions de déplacements verticaux » de 4 des 8 tours de plus de 500 m en exploitation dans le monde aujourd’hui, plus deux autres : l’une est abandonnée, l’autre est à la recherche de financements.

Mitsubishi Elevator détient pour l’instant le record du plus long trajet vertical : 579,78 m dans le second plus haut bâtiment au monde, la Shanghai Tower (632 m de hauteur totale), avec un déplacement à 64,8 km/h pour l’ascenseur d’urgence. Au total, 106 ascenseurs Mitsubishi sont installés dans cette tour et desservent 5 zones verticales différentes, avec un accès direct au Sky Lobby des 4 zones situées au-dessus de la « jupe » de la tour.

Outre leur technologie et l’organisation de leurs déplacements, les ascenseurs dans les très hautes tours posent d’autre questions, notamment : peuvent-ils participer aux évacuations d’urgence en cas de sinistre, d’incendie ? Ce sera l’objet d’un article sur les mesures de sécurité dans ces très hauts bâtiments. En attendant, notre prochain article traitera de leurs structures et de la manière dont on compense les mouvements d’oscillation que leur imprime la force des vents.

La Shanghai Tower ne compte pas moins de 106 ascenseurs à cabine unique ou double, fournis par Mitsubishi Elevator. ©Gensler

L'auteur de cet article