Steico fabrique ses panneaux LDF à Casteljaloux

14 ans après la reprise du site aquitain d’Isoroy, Steico produit en France les trois gammes-phares du marché de la fibre de bois et conforte sa place de leader européen.

Juste au moment où l’Aquitaine est confrontée à un record de température pour la Toussaint, l’équipe française de Steico se retrouve sur le site de production de Casteljaloux, en Lot-et-Garonne, pour accueillir les invités venus de Pologne, d’Allemagne, de France mais aussi d’Espagne, à l’occasion du coupé de ruban qui met symboliquement en marche une usine de fabrication de panneaux rigide en fibre de bois de faible densité (LDF) issus du processus sec, comme l’indique le communiqué du 27 octobre. Le Steico Intégral.

Economie circulaire landaise

C’est une bonne nouvelle pour cette région industrielle du bois, traumatisée par la fin de Parquets Marty et l’échec de Xilofrance, mais requinquée par Garnica à Samazan et la renaissance du site de Casteljaloux, qui repasse la barre des 100 emplois pour ses 75 ans. Les scieurs de pin des Landes, voire les transformateurs de peuplier local, se réjouissent aussi car la demande de connexes de scierie augmente encore, en plus de la ruée sur les pellets. De fait, les panneaux en fibre de bois sont fabriqués à partir des chutes des scieries de résineux, même si le peuplier entre dans la formulation, voire le hêtre à terme.

Le site historique de Casteljaloux a été modernisé, la nouvelle unité de production a été construite en face, près des immenses bâtiments de stockage.

Un pionnier avec du flair

Le patron de Steico, l’Allemand Udo Schramek, peut se réjouir aussi. Premièrement, l’augmentation de capacité conforte la place de leader de Steico sur le marché européen, segment fibre de bois pour l’isolation. Il était au tout début de l’aventure avec son compétiteur de la Forêt Noire, Gutex, et il est toujours là alors que ses homologues de Pavatex ou Isonat ont passé la main à des grands groupes (Soprema, Saint-Gobain). Pour le coup, malgré ses sites de production en Pologne et en France et des investissements constants, Steico se retrouve comme un nain (avec Gutex) sur un marché de l’isolation dominé par des monstres.

Udo Schramek, Mike Jagger de l'isolation alternative, sait exactement où il va.

La génération Isorel

Udo Schramek était aux premières loges quand l’isolation biosourcée s’est développée en Europe il y a trente ans. Isoler avec des panneaux en fibre de bois était alors l’optimum alternatif, la paille n’existait quasiment pas, ni le chanvre ou les composés type Isonat. Il avait commencé sa carrière comme commercial, ayant eu l’occasion de visiter l’usine d’Isoroy qui fabriquait alors l’Isorel, depuis sa construction en 1948 apparemment consécutive au Plan Marschall. Et il avait remarqué la ressemblance du site de Casteljaloux avec celui de Czarnkow dans l‘Est de la Pologne, dont la construction ne peut être mise en rapport avec le Plan Marschall. Après la chute du mur, l’usine a été mise aux enchères et Udo Schramek y a saisi l’occasion de devenir le fabricant que l’on sait.

Palettes de Steico Intégral entreposées dans les nouveaux bâtiments de stockage de Cateljaloux.

La concurrence minérale

L’Isorel était utilisé en formule légère comme panneau d’isolation, et c’était un panneau formidable car dépourvu de liants, grâce à la polymérisation de la lignine et de l’hémicellulose. Les utilisations dépendaient de la densité du panneau. Le principal usage était celui d’un panneau aggloméré. Quand l’isolation est devenue requise, après le premier choc pétrolier, la mise au point des isolants minéraux a permis d’atteindre des performances plus élevées que l’Isorel léger à fonction isolante. Les usines qui fabriquaient des panneaux isolants en bois ont tenté de suivre en rajoutant des liants dans le process, notamment. Udo Schramek fait partie de ceux qui ont déposé les premiers brevets de fabrication et à la différence du marché des panneaux de process, le savoir-faire industriel est largement aux mains de la poignée de fabricants d’isolants en fibre de bois.

Le retour du panneau rigide

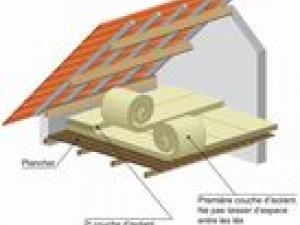

Parallèlement s’est développé l’ajout de polymères permettant de produire des isolants en fibre de bois assez flexibles pour se glisser entre les éléments d’un mur à ossature bois, le Flex. Plus tard s’est imposée une technique dite sèche jugée plus efficace pour atteindre des performances isolantes élevées. Longtemps, le match a été de concurrencer la laine de verre ou de roche avec ces panneaux "flex". D’ailleurs, après le rachat de Casteljaloux, Steico a mis en place une, puis deux lignes de production de ce standard. Or, la technologie sèche, qui remettait un peu en cause les industriels anciens comme Pavatex en Suisse, faisait le lit de nouveaux concurrents ou invitait à fermer les usines anciennes ou faire de gros investissements. Cela a secoué le marché dans la mesure où cette approche a permis de fabriquer également une nouvelle génération de panneaux rigides, beaucoup plus isolants que l’isorel léger.

La polyvalence du LDF

Ces panneaux gagnent à être moulés avec rainures et languettes et leur usage est assez polyvalent : imperméabilisation des toitures, sarking, etic (isolant sous enduit), fermeture extérieure de caissons à ossature bois pour la MOB, y compris dans le cas prévu au DTU 31.2 de solution perspirante, sans pare-vapeur en membrane. Jusqu’à présent, les fabricants dissociaient ces usages avec des gammes différentes, l’approche de Steico ressemble un peu à celle de Schneider, l’un des rares scieurs européens à avoir fait le pari de récupérer ses connexes non pas pour en faire des pellets, mais pour prolonger indéfiniment leur stock de carbone.

La fibre contre la clim

Jusqu’à présent, l’offre de panneaux Steico Intégral était acheminée de la Pologne avec un stock tampon sur le siège alsacien de Brumath. Maintenant, le Sud-Ouest dispose d’une capacité de production de 250 000 m³ qui selon Udo Schramek est facile à dédoubler en poussant les murs sur ce terrain industriel de 34 hectares. Doubler la production ne revient pas à reconstruire l’intégralité d’une seconde ligne, mais seulement une partie en bout de ligne. Les négoces sont approvisionnés par camions et semi entiers. Bien utilisé en neuf ou en rénovation, le panneau Intégral est non seulement le garant d’une bonne isolation thermique contre le froid, mais d’une protection anti-caniculaire sans climatisation. Malheureusement, il faudra du temps pour faire passer le message dans un pays qui identifie MDF, HDF, SDF mais pas encore vraiment le terme LDF.

L'auteur de cet article

- -

Bonjour, Fabrique t'on encore des panneaux contrelattés, pour l'isolation des toitures J'en avais commandé à Casteljaloux, dans les grandes années 85-90, Où peut-on en trouver? Cordialement BRM