Matériau Béton : d’évolutions en révolutions

C’est après deux décennies de reconstruction que l’industrie du béton a entamé une profonde mue. Les recherches sur les formulations et la chimie applicable ont totalement renouvelé le matériau.

Les bétons utilisés en 1969 présentaient une formulation que l’on qualifierait aujourd’hui d’« ordinaire ». Capable de reprendre une compression de 25 à 30 MPa (megaPascals, ou N/mm²), le matériau est composé de ciment au clinker de type CPA ou CPJ (35 ou 45), de sables, de granulats 12-32 mm et d’eau.

Les centrales à béton commençaient à exploiter les premières chimies pour assouplir ce mélange. On parle alors des plastifiants et retardateurs, généralement à base de carbohydrates, de la famille des sucres. Ces adjuvants s’ajoutent aux mélamines et naphtalènes développés dans les années 50 sur la base de produits pétroliers.

Du bloc à maçonner en matériau à bancher

exploité de toutes les manières possibles. D’abord en bloc à maçonner – parfois avec des mâchefers issus de déchets industriels – ; puis, dès le milieu des années 50, en matériau à bancher.

Issue des travaux publics, la technique du coffrage, associée au développement des moyens de production du béton en centrales et à l’approvisionnement par grutage, permettent la réalisation à rythme rapide de dalles et de façades pour la construction d’immeubles. Le développement des grands ensembles en témoigne. Et depuis, il a connu des évolutions et révolutions étonnantes…

1960 et 70 : il faut travailler les formules

Depuis plusieurs années déjà, les chercheurs font évoluer les formulations en adaptant le « squelette granulométrique » des composants aux besoins.

malaxeurs de quantités bien précises de « fines », des cendres de centrales thermiques ou laitier de haut-fourneaux. D’un diamètre de quelques dizaines de microns, plus fin que les grains de ciment, ils permettent d’atteindre 40 MPa. Niveau jugé exceptionnel.

À partir des années 60, la préfabrication en ateliers de poutres, dalles et éléments de façade n’a plus de secret. Son intérêt : produire dans des conditions optimales, à l’abri de tout intempérie et avec des matériaux dûment préparés (béton, fers), des pièces répondant aux cahiers des charges techniques et esthétiques en réduisant les coûts. Le chantier se transforme en un site logistique et d’assemblage. Une vision industrielle de la construction imaginée dès les années 20. La technique sera massivement employée jusqu’au début des années 80. |

1980 : Augmenter les performances

Les nouveaux bétons fluides constituent un tournant pour la filière béton © Anhydritec

Un virage technologique s’opère à partir du début des années 80. Les enjeux portent sur deux sujets : l’amélioration de la durabilité des bétons, et l’augmentation de leurs résistances mécaniques.

La découverte de nouvelles chimies de la famille des « polyvinyles » fera d’une pierre deux coups. On les nomme « autoplaçants », parce que très fluides et ne nécessitant aucune vibration. La réflexion des chercheurs a aussi porté sur l’eau.

En trop grande quantité – on en mettait parfois plus de 200 l/m³ –, elle laisse après séchage des porosités qui fragilisent le matériau. Et ce de deux manières : elles limitent ses capacités de reprises de charges ; et ces « canaux » se transforment en voies de pénétration d’eau, de chlorures… qui finissent par déliter le béton. Pathologie ultime : la corrosion du ferraillage, l’éclatement du matériau…

Le rapport « Eau sur Ciment »

formulation – squelette précis de la granulométrie des composants, respect du « rapport eau sur ciment », dit E/C – a produit un véritable tournant pour toute la filière béton. Les molécules agissent dans le malaxeur comme un défloculant. Ce qui a pour effet direct de réduire le besoin d’eau – on peut descendre à 150 l/m³, le rapport E/C pouvant être inférieur à 0,5 – tout en produisant un effet d’étalement impressionnant au test du cône d’Abrams.

Une fluidité qui ne perturbe pas pour autant les chantiers, puisqu’elle n’a pas d’effet sur leur prise : les bétons peuvent être décoffrés le lendemain, et ils atteignent leur résistance « au jeune âge » à 7 jours. On peut même augmenter les cadences ! Et, fin du fin, sans vibration, les parements sont impeccables. Quant à la durabilité, elle ressort garantie par la réduction de la porosité et par le meilleur enrobage des fers, quelle que soit leur densité. |

1990 : Dépasser les limites

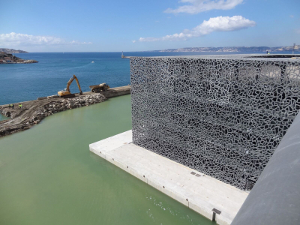

La résille de la façade du Mucem à Marseille a été réalisée avec le Ductal, un béton performant et fiable © DR

Dans les années 90, les ingénieurs entrevoient rapidement l’intérêt de ces avancées, notamment la création de béton hautes performances (BHP) et ultra-hautes performance (BUHP). Ces matériaux affichent une résistance à la compression d’au moins 50 Mpa, ce qui les rend utilisables pour la construction de bâtiments de grandes hauteurs avec des structures fines. Exemples. La tour EDF à La Défense, dite PB6, construite fin des années 90 par l’architecte Ieoh Ming Pei.

Elle est structurée par des poteaux de quelque 60 à 80 Mpa et dont le diamètre se réduit en s’élevant : 1 m au pied, 60 cm à 160 m. Autre emploi : en travaux publics, avec la production des voussoirs du tunnel sous la Manche à 80 MPa.

L’avènement de Ductal

L’innovation anime les fournisseurs. Dans les années 90, les groupes Lafarge et Bouygues s’associent pour développer des mélanges qui porteront les résultats à 500, voire 1 000 MPa. Ces « bêtes de foire » trouvent un débouché commercial sous le nom de Ductal, une formulation exploitée pour des usages aussi divers que du mobilier urbain, des éléments sanitaires ou la résille de la façade du Mucem, à Marseille, conçu par Rudy Riciotti. Les bétonneux ressortent de la décennie 90 convaincus de l’intérêt des adjuvants et de la maîtrise des formulations pour produire des bétons performants et fiables. Plus rien ne sera comme avant. |

Le bloc ne reste pas de marbre

la mousse de béton destinée à remplir les alvéoles des blocs ciment leur apporte de meilleures performances thermiques © Airium

Produit traditionnel de la construction, le bloc béton évolue aussi, surtout à la faveur de la réglementation thermique qui s’impose à partir du début des années 2000.

Sur un gabarit inchangé, les évolutions des outils de production permettent de le décliner en de multiples versions. On augmente le nombre de chambres, on le produit avec des matériaux isolants – d’abord de l’argile expansée, ailleurs avec de la pouzzolane, du chanvre, du bois... – puis à partir du milieu des années 2000 avec un remplissage des alvéoles avec de l’isolant : du polystyrène expansé, de la laine minérale, et plus récemment de la mousse de béton.

En concurrence avec la brique, le bloc se plie aux principes de réduction des ponts thermiques et adopte le joint mince… jusqu’à se convertir récemment à la colle organique et au polyuréthane. |

Le béton, le dos au mur environnemental

La filière travaille sur des ciments à faible teneur en clinker, avec des substituts : ici à gauche, du laitier de sidérurgie © Ecocem

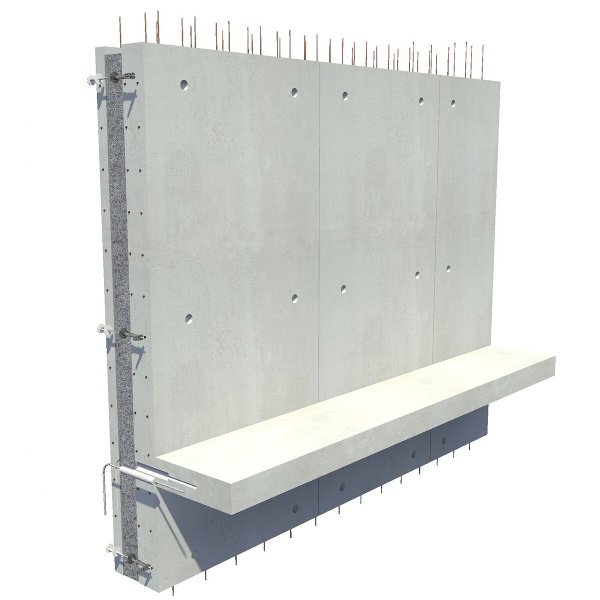

Quelles voies restent à explorer ? Les contraintes environnementales aiguillonnent la réflexion et l’innovation. Elles portent sur les structures intégrant un isolant entre deux voiles de béton.

Exemples des structures intégrant un isolant entre deux voiles béton : l’Isovoile proposé par l’entreprise Léon Grosse, et le procédé GBE développé avec Lafarge. La paroi banchée est un sandwich béton-isolant-béton, maintenues par entretoises et coulée en place… avec de l’autoplaçant.

L’isolant est proposé en épaisseur de 10 à 25 cm. Rector propose cette formule avec ses éléments MC2I, murs à coffrages et isolation intégrés, préfabriqués et sur mesure. L’orientation « bas carbone » donnée à la construction interpelle le secteur du béton. Il est pointé du doigt sur deux dossiers : l’utilisation de clinker, produit en fours à ciment gourmands en énergie ; et l’extraction de granulat en carrière. |

Cap sur le ciment sans clinker

La filière travaille sur des ciments à faible teneur en clinker, avec des substituts. En réalité, la chose est connue depuis la fin du 19ème siècle, où l’on commercialisait des « ciments métallurgiques ». En 2018, Hoffmann Green Cement a ouvert en Vendée, sa première cimenterie sans clinker. Le process consiste à mélanger divers composants connus – déchets de carrières, laitiers de sidérurgie, cendres volantes de centrales thermiques – avec des adjuvants activateurs.

Le tout sans aucun chauffage, donc sans énergie thermique, ni émission de carbone. Coup double. Outre l’abattement du carbone, ce ciment procurerait une amélioration des bétons. En particulier, son pH plus acide réduirait la corrosion des armatures métalliques. De plus, il produit des bétons bruts plus blancs, donc plus esthétiques.

Quant au sujet des granulats, on envisage de le régler par l’exploitation plus intensive des déchets de construction ou de production des bétons prêts à l’emploi. Même problématique au sujet des adjuvants. Ceux utilisés pour les premiers bétons autoplaçants sont en train d’être supplantés par des formules de la famille des carboxylates. Intérêt environnemental : leur chimie est issue de la biomasse, et non du pétrole. Le travail des chercheurs consiste désormais à valider les formulations de ces nouveaux bétons au regard de leur résistance mécanique et de leur durabilité.

Des tendances « béton » à suivre

Une enveloppe sur mesure

Le procédé GBE proposé par Lafarge consiste à réaliser des enveloppes en sandwich béton-isolant-béton d’une épaisseur de 38 à 48 cm, avec un isolant de 14 à 20 cm. Le procédé respecte les choix techniques en logement collectif et locaux tertiaires : pieds de murs, réservations pour menuiseries extérieures, portes-fenêtres, balcons et loggias, constructions en angles, planchers traditionnels, alvéolés ou prédalles… tout en répondant aux exigences thermiques.

© Lafarge

Maîtriser la fluidité des bétons

Superplastifiant du catalogue Sika, le SikaCem Fluidifiant est un adjuvant qui améliore la mise en place du béton tout en augmentant ses résistances mécaniques. Avec pour corolaire une amélioration de l’imperméabilité et de la durabilité des bétons. Sa formulation chimique a pour intérêt de gérer la consistance des bétons selon les conditions de coulage, de ferme (S1) à à fluide (S4), ce, évidemment sans ajout d’eau pour ne pas modifier le rapport E/C.

© Sika

L’adjuvant tous terrains

Pour réduire l’empreinte environnementale de l’extraction de granulats, il est possible d’utiliser des sables de moindre qualité, ou des sables locaux, dans le respect de la norme EN 12620. Ces sables pouvent contenir des fines nocives (sulfates) ou de l’argile gonflante. En associant le Master Suna SBS 3890 avec un adjuvant plus classique de la marque (Master Polyheed ou Master Glenium), il est possible de produire des bétons présentant un maintien de maniabilité, sans retard de prise.

Le dépollueur de béton

Développé il y a près de 10 ans, le ciment chargé en dioxyde de titane i.Active Ultra permet en premier lieu la création de béton blanc architectonique, c’est-à-dire structurels et esthétiques que ce soit dans leur forme ou leur teinte. La seconde propriété de ce composant spécifique est d’assurer une photocatalyse des polluants atmosphériques : oxyde d’azote et COV. Ce qui a notamment pour effet de réduire son encrassement de surface.

Des ciments pour tous les environnements

Très présent en France à travers quelque 350 sites, Cemex se distingue par une offre de bétons adaptés aux environnements très agressifs (pour la construction de silos, de fosses à lisier, de dallages de sols agricoles telles que les stabulations, stocks d’ensilage, etc). Ce fournisseur propose en particulier des bétons à pores très fermés tels que le CBX Hyperfluide, le béton CBX Hautes Performances d’une résistance de 50 à 60 MPa ou le béton de dallage autonivelant Advanci Horizontal.