Isocoton, le nouvel isolant thermique et acoustique d’Isover, tout doux et biosourcé destiné à l’ITI

Isover a présenté le 7 avril 2022, son nouvel isolant biosourcé Isocoton. Il sera commercialisé dès le 18 avril dans la distribution professionnelle et en GSB, en panneaux souples et semi-rigides.

En matière d’isolants biosourcés, Isover n’en est pas à son coup d’essai. La marque a déjà 20 ans d’expérience en la matière. Isover a lancé Florapan, un produit à base de chanvre dès 2002, puis un produit hybride associant laine de verre et laine de bois en 2012, avant d’acheter Isonat, devenue l’une des marques du pôle isolation thermique, en 2016. Isover a d’ailleurs annoncé le doublement de la capacité de production d’isolant en fibre de bois Isonat d’ici 2023.

Le marché des isolants biosourcés

Selon Nicolas Ferry, directeur marketing Isover & Placo, le marché des isolants thermiques et acoustiques d’origine biosourcée est encore relativement modeste. Il a atteint environ 3% du marché français de l’isolation en 2020.

Mais sa part sera doublée à 6% d’ici 2024 pour atteindre 20 millions de m², puis portée à 9% en 2030, soit environ 33 millions de m². Clairement, Isover veut sa part de ce marché en expansion. 61% du marché des isolants biosourcés en 2020 se trouvaient en rénovation. Cette proportion va sans doute être réduite avec l’entrée en vigueur de la RE2020 qui favorise le biosourcé en construction neuve.

La croissance du marché de l’isolation biosourcée est portée par la fibre de bois, représentée chez Isover par la marque Isonat. La cellulose est en perte de vitesse en raison de l’arrêt du coup de pouce isolation. Les isolants en chanvre, et coton sont en croissance. ©PP

Le choix du textile recyclé

Isocoton, la nouvelle matière isolante d’Isover est composée à environ 70% de coton. Les 30% restants étant divers textiles, y compris synthétiques. Selon Nicolas Ferry, le gisement de textile recyclé est à la fois gigantesque et exploitable localement. Chaque français jette 12 kg de vêtements chaque année et, selon l’Ademe, environ 4 millions de tonnes de vêtements sont jetées chaque année en Europe.

En France, les circuits de collecte existants récoltent chaque année 600 000 tonnes de textile auprès des ménages et 65 000 tonnes auprès des industriels. L’emploi en isolation thermique représente moins de 1% des tonnages de textiles collectés aujourd’hui en France.

Bref, indique Nicolas Ferry, Isocoton est biosourcé sans mobiliser de terres cultivables, issu de l’économie circulaire avec une collecte quasi-locale, fabriqué entièrement en France (dans l’usine Buitex située dans le 42), ultra doux au toucher, facile à poser et performant avec son λ = 37 mW/m.K. ©PP

Un produit performant destiné à l’isolation thermique par l’intérieur

Isocoton est un produit hydrophile : il absorbe l’humidité et ne peut donc être posé en isolation par l’extérieur (ITE). Il est réservé, pour l’instant à 4 modes de pose en isolation par l’intérieur.

Ses performances sont attestées par un certificat Acermi, par un Avis Technique puisque la matière étant nouvelle, elle n’est pas normée.

Une trentaine de PV d’essai vérifient ses propriétés de résistance au feu et acoustiques dans différentes configurations de pose. Une FDES (Fiche de Déclaration Environnementale et Sanitaire) sera disponible d’ici 12 à 18 mois : elles sont plus longues à établir pour les matières nouvelles.

Monté dans une cloison distributive, Isocoton montre des performances acoustiques semblables à celles de la laine de verre Par Phonic d’Isover ou à celles de la fibre de bois d’Isonat : RA = 38 dB pour une cloison 74/48 avec une plaque BA13 de part et d’autre et 40 mm d’Isocoton.

Isocoton est disponible en ballots de panneaux de 1,20 m x 60 cm de largeur et en 5 épaisseurs de 45, 100, 120, 140 et 200 mm, avec 8 ballots par palette. Isocoton est classé A+ en ce qui concerne ses émissions de COV. ©PP

Quatre modes de pose validés par Isover & Placo

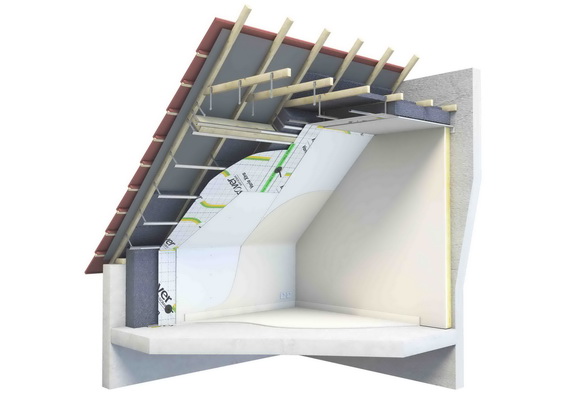

La pose en combles occupés, avec des panneaux semi-rigides entre et sous chevrons, compatible avec les membranes Isoconfort d’Isover. ©Isover

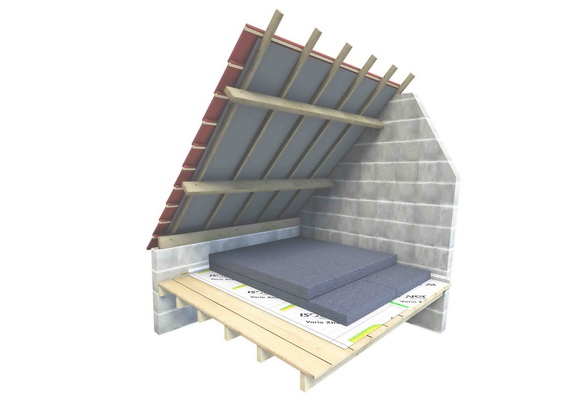

La pose en combles perdus, avec membrane sous l’isolant. La membrane n’est pas obligatoire, c’est une recommandation d’Isover. ©Isover

La pose en cloison distributive, avec panneaux Isocoton semi-rigides. Les panneaux sont semi-rigides à partir de 100 mm d’épaisseur. ©Isover

La pose en ITI de murs extérieurs, entièrement compatible avec le système Optima d’Isover, avec pose de membrane intérieure. ©Isover

Dès cette année, Isover lancera sur les réseaux sociaux, l’opération "Ma Maison Isocoton" : des ménages habitant, de préférence, dans des passoires thermiques pourront s’inscrire et recevront gratuitement le volume d’Isocoton nécessaire à l’isolation thermique performante de leur maison. ©Isover

La collecte de textile nécessaire à la fabrication est en majorité locale. Les collecteurs commencent par produire découper les textiles et effectuent un tri pour enlever les éléments métalliques (fermetures éclair, …), les boutons, … Ils livrent à l’usine la matière sous forme de balles et composées de déchirures de textile (le tas de gauche). L’usine procède à nouvelle découpe plus fine, puis à un cardage pour extraire la fibre et aboutir à la matière première d’Isocoton (tas de droite). Cette matière est ensuite mélangée intimement à un liant thermoplastique pour aboutir à un nappage : des plaques de fibres, toutes orientées dans le même sens. Ce nappage est chauffé à un peu moins de 100°C pour activer le liant et réticuler les fibres (créer des liaisons entre les fibres parallèles). ©PP

Isocoton sera vendu 15 à 20% plus cher que la fibre de bois. Les marchés visés par Isover sont en priorité la rénovation de maisons individuelles et celle de bâtiments publics.

L'auteur de cet article