ETT adopte le R290 pour ses pompes à chaleur de grande puissance et pour ses rooftops

ETT se consacre à la décarbonation des bâtiments avec ses solutions de récupération de chaleur et de pompes à chaleur avec ou sans compartiment adiabatique, ainsi que grâce à l’adoption du R290.

Publi-Information

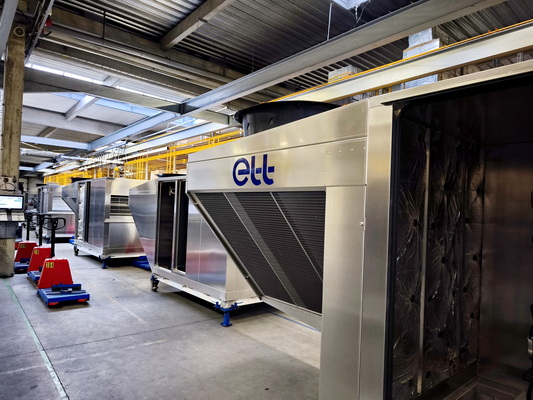

ETT (Énergie Transfert Thermique) est une ETI familiale bretonne de 400 personnes, dont 180 sur le site de production de Ploudalmézeau, fondée en 1979. Nous avons visité l'usine le 4 décembre 2025.

L’entreprise est connue pour ses rooftops, dont elle est le leader sur le marché français. Ce que l’on sait moins, c’est qu’ETT fabrique également des pompes à chaleur air/eau haute température, dont la gamme NEROMAX réversible 2 tubes au R290 qui compte six modèles (3 NEROMAX et 3 NEROMAX COMPACT) de 49,1 à 162,9 kW chauffage et de 42,1 à 139 kW froid.

À la tête d’ETT, Antoine Millot, directeur général, représente la seconde génération de la famille Millot dans l’entreprise. Le comité de direction est également présent au capital, ainsi que les salariés qui détiennent 25 % de l’entreprise. © PP

Des pompes à chaleur de grande puissance au R290

Outre la gamme NEROMAX, dont la température de sortie d’eau culmine à 65 °C, ETT propose aussi la gamme NEROMAX HT air/eau au R290. Si le client insiste, les deux gammes NEROMAX et NEROMAX HT sont aussi disponibles au R513A.

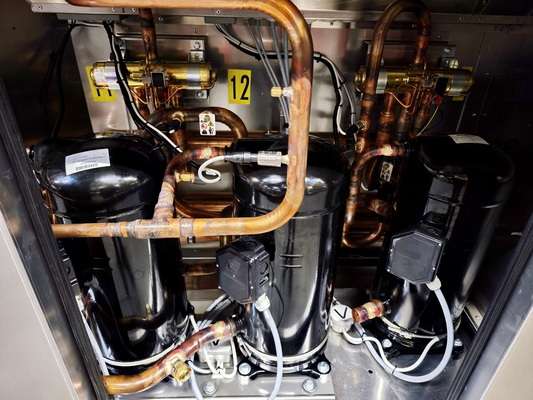

La gamme NEROMAX HT embarque des compresseurs scroll avec quatre étages de régulation de puissance sur deux circuits et propose une température de départ d’eau de 75 °C au maximum. Elle comporte deux finitions – classique ou compacte – et six étages de puissance calorifique de 50,4, 62,2, 72, 1, 81,2, 147,4 et 165,2 kW, calculées pour un départ d’eau à 35 °C par une température d’air extérieure de + 7 °C.

ETT conçoit et fabrique également les refroidisseurs de liquide (groupe d’eau glacée) EC+ air/eau sur-mesure au R290 de 100 à 1200 kW, équipés de deux compresseurs à vis Bitzer par circuit pour garantir la fiabilité par redondance. © PP

ETT consomme jusqu’à 1 000 tonnes de tôles aluminium par an. Environ 200 to deviennent des rebus de production qui sont rendues aux fabricants, puis fondues pour produire de nouvelles tôles. © PP

Toutes les machines ETT sont en aluminium. Leurs carrosseries et châssis sont garantis 20 ans. Selon ses dimensions, une machine ETT peut recevoir jusqu’à 650 panneaux aluminium, rivetés au châssis. Ce qui peut représenter jusqu’à 3000 rivets pour les plus grandes machines. ©PP

Toutes les machines ETT sont compatibles avec les protocoles de GTB classiques (BACnet, KNX, …). Depuis dix ans, ETT propose également une connexion par carte SIM 4G qui permet un suivi à distance par la supervision "myETTvision". Cette solution envoie 500 données par machine toutes les 5 minutes. ETT propose un service d’analyse de ces données, développe une IA (Intelligence Artificielle) entraînée seulement sur ces données pour fournir des analyses et des recommandations de maintenance préventive. © PP

L’industrialisation de la production de rooftops au R290

ETT fabrique des rooftops au R290 sur-mesure depuis plusieurs années. Mais depuis juillet 2025, l’entreprise s’est lancée dans l’industrialisation de la fabrication de quatre gammes de rooftops au R290 :

– deux "simples" les gammes ULTI+ R290 et ULTI+ R290 EX,

– et deux complétées par un compartiment adiabatique direct, les gammes ULTI+ R290 ADIA, ULTI+ R290 ADIA EX2.

ETT utilise la valeur de 0, 2 pour le GWP du R290, conformément aux indications du sixième rapport du GIEC (AR6 GIEC), publié en mars 2023, au lieu de 3, la valeur utilisée auparavant.

Les rooftops ULTI+ R290 offrent des débits d’air de 5 500 à 38 000 m3/h. Le rooftop ULTI+ R290 EX est construit sur la cellule du ULTI+ R290 à laquelle est ajouté un échangeur double flux. Le rooftop ULTI+ R290 ADIA comporte un échangeur adiabatique direct et offre des débits d’air de 13 000 à 38 000 m3/h pour des puissances froid de 60 à 171 kW. Le rooftop ULTI+ R290 ADIA EX2 est fabriqué à partir de la cellule monobloc ULTI+ R290 ADIA, à laquelle s’ajoute un module d’évacuation des calories accumulées sous la toiture. ETT peut fabriquer environ 1 000 machines "standard" par an et 600 machines sur-mesure. Selon ses dimensions, il faut entre 3 et 7 heures pour fabriquer un rooftop sur-mesure. © PP

L’échangeur fluide/air du condenseur à air monté dans les machines ETT est issu de plusieurs fournisseurs, principalement italiens. Les batteries d’échange air/fluides sont 30 % plus volumineuses avec du R290 qu’avec du R32. Ce qui explique le surcoût des machines au R290. © PP

Selon les modèles de machines, ETT utilise des compresseurs Bitzer, Copeland ou Danfoss, tous au R290. © PP

ETT utilise à la fois des ventilateurs hélicoïdaux de Ziehl-Abegg, alimentés et pilotés en courant continu, et des ventilateurs EBM-Papst pour pousser l’air neuf dans les échangeurs. © PP

Le site de Ploudalmézeau est équipé d’une enceinte climatique pour le test des prototypes et les essais fonctionnels des machines avec une plage de température d’air de - 10 à 55 °C et une plage de température d’eau de - 8 à 75 °C. L’équipe R&D à Ploudalmézeau compte quinze personnes. © PP

Un accent sur l’adiabatique

ETT met en avant le fait qu’il est capable de moderniser des machines installées depuis longtemps chez ses clients. L’une des solutions pour accroître les performances des rooftops est l’ajout d’un compartiment adiabatique sur site. ETT propose deux solutions : le sac-à-dos où l’élément adiabatique direct est fixé à la machine existante ou bien le compartiment adiabatique est indépendant, monté sur la gaine de l‘alimentation en air neuf. ETT utilise aussi des modules adiabatiques indirects, sur sa gamme de pompes à chaleur air/air double flux X-RCAM+ ADIA. Le module adiabatique indirect est installé sur la veine d’air extrait de la machine, en amont de l’échangeur à plaques. Il diminue la température de reprise et améliore ainsi le rendement de l’échangeur à plaques. Cette solution réduit très fortement les temps de fonctionnement du circuit thermodynamique en été.

Au total, ETT propose aujourd’hui des solutions au R290, au R513A et au R32. À moyen terme, l’entreprise étudie le CO2 pour des machines à haute température.

L'auteur de cet article