Isolation thermique par l'extérieur : système collé, fixé-calé ou par rails ?

Le cahier des charges peut être des plus divers… L’ITE offre une réponse spécifique à chaque situation en fonction de la nature du bâtiment et de ses contraintes techniques. Reste à choisir en connaissance de cause…

Publi-Information

L’isolation thermique par l’extérieur permet de prescrire des produits isolants d’épaisseur plus importante que ceux utilisés en intérieur, tout en augmentant les performances énergétiques du bâtiment. Le frein est encore lié aux habitudes de travail. Mais ce n’est pas pour autant que la mise en œuvre est plus compliquée que celle d’une isolation intérieure. Elle est juste différente. Ce qui est vrai, c’est que sa réalisation demande un travail soigné au niveau des points singuliers (arêtes, appuis de menuiseries, raccord sous-toiture, acrotère, coffres de volets roulants...) pour ne pas diminuer les performances globales de l’ITE.

Simple en partie courante

Les industriels proposent un certain nombre de solutions pour faciliter le traitement de ces points singuliers : profilés de raccord pour la dilatation différenciée des matériaux, chevilles de fixation recouvertes d’isolant pour éviter les spectres sous enduit, fixations spécifiques (par exemple, tige filetée gainée d’un cône d’isolation en nylon pour interrompre le flux de chaleur dans la tige filetée) destinés à la mise en œuvre des volets, stores et de tous les accessoires de façade… En partie courante, la mise en œuvre d’une ITE est relativement simple quel que soit le système de fixation.

Avis d'expert - Gilles Marmoret*

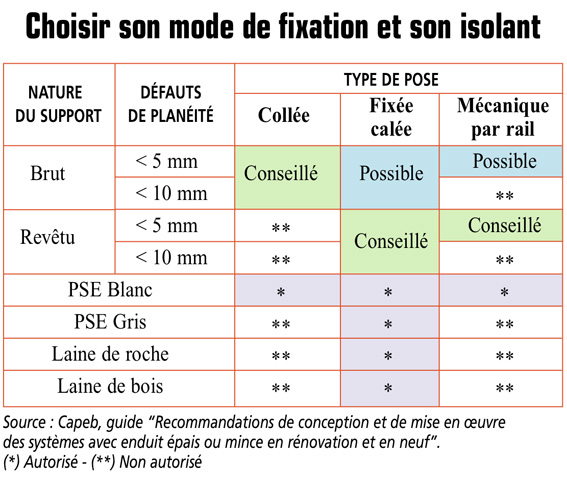

« Une bonne reconnaissance du support est l’un des garants d’une ITE de qualité. Le choix du mode de fixation dépend de la nature du support (matériaux creux ou pleins, denses ou non…), de sa planéité, de la présence et de l’état d’un éventuel revêtement (enduit, peinture, RPE…). Certaines techniques de fixation sont plus contraignantes que d’autres : la pose collée est conseillée sur les chantiers de construction neuve. Elle peut également se mettre en œuvre en rénovation à condition de bien préparer les supports en éliminant toute trace des anciens revêtements. Mais le système est alors difficilement viable économiquement parlant.

Conseillée en présence d’une maçonnerie revêtue, envisageable sur un support nu, la fixation mécanique sur rails impose un niveau d’expertise du support très élevé en n’admettant aucun défaut de planéité supérieur à 5 mm sous la règle des 2 m. Reste la pose fixée-calée pour laquelle il y a peu, voire pas d’interdit. Mais quel que soit le système, les professionnels doivent garder à l’esprit que l’ITE est un assemblage de plusieurs composants indissociables pour certains (colle, sous-enduits, finition) et d’autres qui peuvent l’être, comme l’isolant ou les chevilles, mais qui doivent être choisis et utilisés en conformité avec les préconisations de l’Agrément technique Européen (ATE) et du Document technique d’application (DTA) du fabricant du système. »

*Responsable de Pôle “Structure-fermeture et finitions” des Services des Affaires Techniques et Professionnelles de la Capeb.

Solution n° 1 : système collé

Simple et rapide, cette technique consiste à coller directement l’isolant à l’aide d’un mortier colle, sur la paroi à isoler. Seuls les isolants en fibre de bois, en polystyrène expansé (PSE) blanc ou en polystyrène expansé graphité gris (performance thermique 20% supérieure au PSE blanc) sont admis.

La pose collée peut se réaliser de trois façons :

-

par plots

(16 plots de colle minimum au m2 représentant a minima 20% de la surface de la plaque) déposés à quelques centimètres du bord du panneau;

-

en plein

sur toute la surface du panneau (la colle est appliquée à la taloche crantée de 6 à 10 mm de profondeur en laissant une bande libre de 2cm de large en périphérie du panneau pour éviter la pénétration de la colle au niveau des joints) ;

-

par boudins

(la surface encollée doit représenter au moins 20% de la surface de la plaque) discontinus (pour éviter un effet ventouse à la pose), d’épaisseur régulière, déposés en périphérie du panneau (en laissant également une bande libre de 2cm) et en deux bandes croisées au centre.

Le collage en plein est conseillé sur un support de bonne planéité, le collage par plots étant plus adapté aux supports présentant des irrégularités de surface ou des écarts de planéité. Dans le cas d’une fixation collée de l’isolant, le support reprend en effet la charge propre du système d’isolation. La condition préalable au choix d’une pose collée est donc, de manière générale, d’avoir un support sain, cohésif et plan avec des défauts de planéité inférieurs à 10 mm sous la règle de 2m.

Sur un support revêtu, il est obligatoire d’effectuer un décapage en amont. Autres conditions d’application à respecter : la température extérieure doit être supérieure à 5°C, inférieure à 30°C ; les panneaux encollés doivent être appliqués sur le support en exerçant une pression et en contrôlant en permanence la planéité à la règle des 2 m ; lors de collage sur une grande hauteur dans une même journée, il est conseillé de fixer mécaniquement des rails horizontaux tous les 5 m environ pour éviter la mise en charge de l’isolant.

À noter enfin que la consommation moyenne de colle est définie par l’ATE du mortier colle (Agrément technique Européen délivré par le Cstb) utilisé qui se présente sous la forme d’une poudre à gâcher, d’une pâte additionnée de ciment (avec pour avantage de pouvoir utiliser le même produit pour coller et réaliser le sous-enduit) ou d’un produit prêt-à-l’emploi (temps de séchage plus long donc à déconseiller en période hivernale ou humide).

Intérêts :

sur support brut, cette technique convient pour les 4 zones géographiques définies par les règles Neige et Vent 65 (février 2009).Limites :

les panneaux en laine de roche ou laine de bois ne sont pas acceptés.

Solution n°2 : système fixé calé

Également appelé calé-chevillé, ce système de fixation a pour énorme avantage d’être compatible avec tous les types d’ITE quelle que soit la nature de l’isolant (PSE, laine de roche, fibre de bois) et du support, brut ou revêtu.

Dans cette technique, la tenue de l’isolant sur la paroi est assurée à la fois par l’encollage du panneau isolant et, mécaniquement par fixations traversantes, à l’aide de chevilles à expansion (à tête large de 50 ou 60 mm de diamètre) positionnées au droit de ces plots. La densité au m2 des chevilles (8, 10 ou 12) et le plan de chevillage sont définis dans le DTA (Document technique d’application) du système d’ITE mis en œuvre. Une fois le mode de fixation ainsi déterminé, la mise en œuvre s’effectue en deux temps : calage de l’isolant avec le mortier colle puis, après séchage du mortier de calage, perçage des plaques et du support / mise en place de la cheville.

Il existe deux sortes de chevilles qui doivent toutes bénéficier d’un ATE (Agrément technique Européen) et être conformes aux prescriptions définies dans le DTA du système ITE :

-

chevilles à frapper

(cheville + clou nylon ou clou métal enfoncés au marteau caoutchouc) simples à mettre en œuvre, posées à fleur de l’isolant ;

-

cheville à visser

(cheville enfoncée au marteau + vis métal vissée à la visseuse ou au perforateur) 3 fois plus performantes à l’arrachement selon les fabricants que les chevilles à frapper. Elles se posent à fleur ou à cœur (enfoncées de 10 à 15 mm dans l’isolant, la tête de cheville étant recouverte par une rondelle de même nature que l’isolant ce qui élimine les ponts thermiques et réduit l’apparition de spectres sous enduit au niveau de la tête de cheville).

Pour limiter les ponts thermiques

, les spectres et/ou fissures (pour un ITE sous enduit) au droit des fixations, la conductivité thermique de la cheville doit idéalement être la plus proche possible de celle du matériau isolant. Pour chaque modèle de cheville, le fabricant détermine la profondeur d’ancrage et l’épaisseur de l’isolant admissible. Le choix de la cheville dépend du type de support : chaque cheville est donc estampillée d’une lettre A, B, C, D et/ou E renvoyant à un type de support. A pour les supports en béton, B pour les matériaux pleins, C pour les matériaux creux, D pour le béton allégé et E pour le béton cellulaire. Retenez enfin que, pour connaître la longueur de la cheville à utiliser, il faut calculer la profondeur d’ancrage (donnée par le fabricant) + l’épaisseur de l’ancien revêtement éventuel + l’épaisseur du plot de calage + l’épaisseur de l’isolant.

Intérêts :

un système bien adapté aux travaux de rénovation sur supports peints ou enduits et

aux épaisseurs d’isolants importantes allant jusqu’à 340 mm.Limites :

des essais d’arrachements in situ

du système de fixation sont à réaliser par le fabricant avant le démarrage de la mise en œuvre.

Solution n° 3 : système fixé mécaniquement

Ce mode de fixation n’est utilisable qu’avec un isolant en polystyrène expansé blanc (PSE rainuré sur le chant) et, de préférence, sur supports revêtus (enduit, peinture, revêtement plastique épais…) présentant une planéité quasi irréprochable.

Le principe de mise en œuvre est simple : selon les performances recherchées, en fonction de la zone de dépression au vent normal (F1, F2 ou F3) dans laquelle se trouve le chantier, l’isolant (disponible en deux formats 500 x 500 mm ou 1 000 x 600 mm) est ceinturé par des rails de maintien en PVC sur 2 côtés (rails horizontaux fixés au support + profilés de jonction ou raidisseurs verticaux non fixés au support) ou sur 4 côtés (rails horizontaux + verticaux, tous fixés au support).

Exemple : pour obtenir le niveau de performance le plus élevé (niveau F3), il est conseillé de poser des plaques de 500 x 500 mm fixées sur les 4 côtés avec rails horizontaux et verticaux. A contrario, si une performance minimale (niveau F1) est suffisante, il est possible d’utiliser les mêmes plaques fixées seulement sur 2 côtés par rails horizontaux avec profilés de jonction verticaux, les rails (prépercés) sont fixés mécaniquement au support avec des chevilles à frapper.

L’espacement du chevillage doit être inférieur à 30 cm et la première fixation être située à moins de 5 cm de chaque extrémité du rail. La longueur de la cheville se calcule en additionnant la profondeur d’ancrage + l’épaisseur de l’ancien enduit + l’épaisseur de l’isolant.

Afin d’assurer la dilatation longitudinale des profilés de maintien, un espace de 2 à 3 mm est à respecter entre deux profilés horizontaux. Parmi les autres points de mise en œuvre à respecter, retenez qu’il est nécessaire de vérifier la rectitude des profilés et de compenser les différences de planéité par des cavaliers, qu’il faut gruger la face arrière des plaques de PSE pour compenser l’épaisseur des ailes du rail (certains panneaux sont déjà grugés lors de leur fabrication) et poser ces plaques à joints décalés d’au moins 10 cm. Le long des arêtes, dans les angles de bâtiment, aux angles de balcons… les panneaux isolants doivent être maintenus avec des chevilles PVC à tête circulaire d’au moins 50 mm de diamètre et à raison de 4 chevilles par mètre linéaire.

Intérêts :

la mise en œuvre est possible quelle que soit la situation géographique et la zone climatique.Limites :

un domaine d’emploi relativement restreint, les limites de déformation du support étant fixées à 5 mm sous la règle des 2 m et pas de choix dans l’isolant, seul le PSE blanc étant autorisé.

Fixation mécanique : quel perçage choisir ?

« On ne le dira jamais assez… » insiste Hervé Ravenet, chef produit ITE chez Saint-Gobain Weber, « la qualité du perçage est fondamentale pour la bonne tenue de la cheville. » Il est donc indispensable de respecter les prescriptions concernant les distances par rapport au bord du mur ainsi que les entraxes pour éviter tout risque d’éclatement ou de fissuration du matériau support, de réaliser une profondeur de perçage plus importante que la profondeur d’ancrage, de nettoyer le trou de perçage pour éviter que des résidus de poussière ne réduisent la capacité de charge de la cheville et, enfin, d’adapter son mode de perçage au matériau constituant le support à isoler. Au choix, perçage en rotation sans percussion (forêt au carbure, en acier ou spécial maçonnerie) pour les matériaux perforés ou à faible résistance, perçage par percussion (rapide, à faible intensité) ou au marteau perforateur (lent, à forte intensité) pour les matériaux de construction pleins à structure dense.

Mise en œuvre de l’isolant en partie courante : petit rappel des bonnes manières

Si l’isolant ne descend pas jusqu’à la semelle de fondation, un profil de départ (avec goutte d’eau) est fixé à 15 cm du point le plus haut du sol. Les panneaux isolants (en plaque ou rouleau) sont ensuite collés ou fixés mécaniquement, horizontalement ou verticalement, bout à bout, de manière la plus jointive possible en ménageant juste un espace de 5 mm à la jonction du système avec les menuiseries (ou autres points durs) pour mettre en place un mastic de calfeutrement. Les isolants en plaques doivent être posés à joints décalés de plus de 10 cm façon “coupe de pierre” en partant depuis un angle (pose d’une demi-plaque) et en procédant de bas en haut. Lorsque des joints ouverts existe entre panneaux isolants, il est recommandé de les combler avec un produit type mousse polyuréthane mais en aucun cas avec le mortier-colle utilisé lors de la fixation de l’isolant dans le cas d’une pose collée ou fixée-calée ni avec un mortier de sous-enduit.

Le point sur la réglementation

La mise en œuvre d’un système d’ITE doit respecter les préconisations prévues dans l’ATE (Agrément technique Européen) du complexe isolant et/ou de ses composants, les conditions de mise en œuvre du système rédigées dans le DTA (Documents technique d’application) qui accompagne l’ATE et intègre les spécificités réglementaires et celles définies par différents CPT (Cahier des prescriptions techniques) du Cstb (Centre scientifique et technique du Bâtiment), notamment le CPT1833 (mars 1983) “Conditions générales d'emploi des systèmes d'isolation thermique par l'extérieur”, le CPT 3035 (avril 1998), “Cahier de prescription technique d’emploi et de mise en œuvre des systèmes d’ITE avec un enduit mince sur polystyrène expansé” et son modificatif n° 1, le CPT 3399 (mars 2002).

- -

- par jean+louis

- 20/07/2013 17:02:37

À savoir si colle isonip + treilli fibre de verre ça adhère bien sur plaque de polystyrène extrudé calée chevillée.

- -

Je recherche un système sur rails avec un isolant pour une résistance de 3.7 R AVEC FINITION auto réticulable 2 passes de 0.400kg garantie I3.