Les secrets de fabrication de la grotte de Lascaux IV (2/3)

Lorsqu'en 1940 la grotte de Lascaux a été découverte, les quatre garçons auraient suivi leur chien qui s'était infiltré dans un éboulis

… qui s'était formé sous un arbre pour poursuivre un lapin. L'idée des concepteurs du centre Lascaux IV est de reconstituer symboliquement le parcours de ces premiers explorateurs.

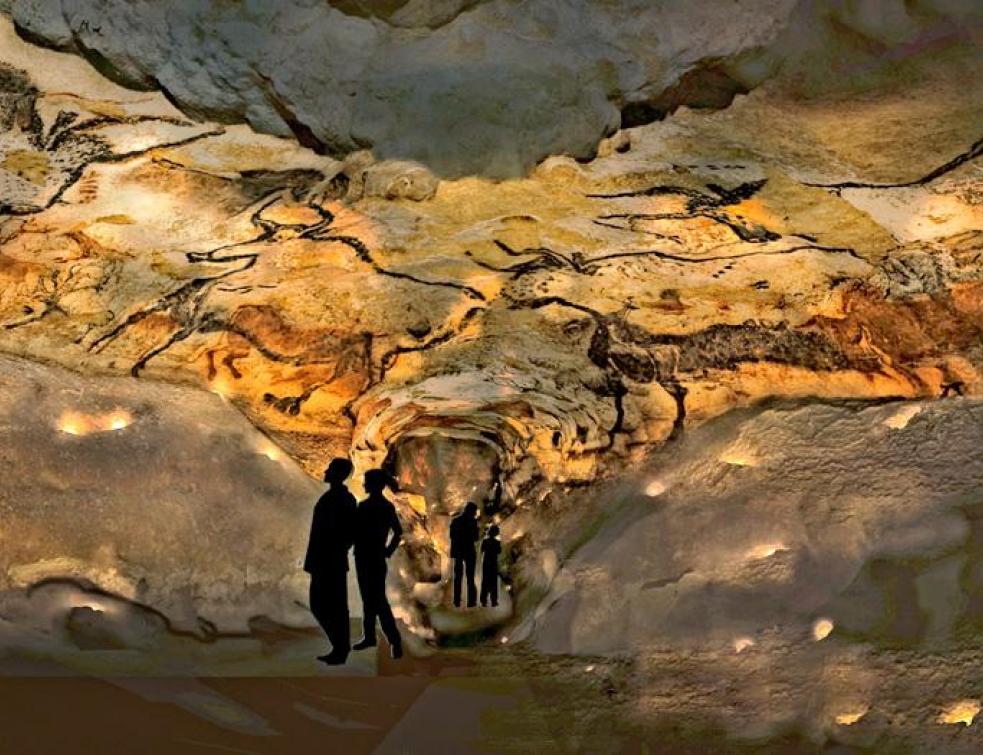

Les visiteurs, une fois passés le hall d'accueil, prennent soit la plate-forme élévatrice, soit l'escalier, pour rejoindre la toiture. De là, ils empruntent un passage étroit en descente le long de la paroi parisienne retenant la colline. Cet itinéraire qui va de la lumière à l'obscurité, rappelle l'éboulis et le boyau menant à la grotte originelle.

À l'intérieur du bâtiment, les visiteurs vont découvrir le fac-similé de la grotte, constitué de deux boyaux assez courts en forme de V. « Le fac-similé est fidèle à la géométrie de la grotte originelle, mais nous l'avons un peu adaptée aux PMR, avec des pentes adoucies et un boyau un peu élargi pour faire passer les fauteuils roulants », précise Germinal Peiro, président du département Dordogne.

- Avant de découvrir le fac-similé, il sera demandé aux visiteurs de se munir d'une torche interactive et d'une cape d'explorateur. L'atmosphère de la grotte sera reproduite dans sa lumière, température, bruit et odeurs... © Département 24 – D.Nidos

Un scan 3D complet de la grotte

Le premier fac-similé de la grotte présenté à Lascaux II a été réalisé à partir de relevés photogrammétriques effectués par l'IGN dans les années 70. La photogrammétrie impliquait une phase manuelle assez longue de restitution point par point de la scène photographiée en vision stéréoscopique. Le scanner laser a permis d'automatiser le procédé.

Une première campagne par scanner 3D de la grotte a été menée en 2003. L'état a décidé de relancer en 2012 une nouvelle campagne exhaustive et plus précise dans un objectif patrimonial.

Confiée au cabinet de topographie Perazio Engineering, la saisie 3D par scan laser de 2012 a été réalisée avec un Leica HDS 7000 (un point par mm) accompagné de plus de 20 000 prises de vue photographiques en haute définition (16 pixels par mm2 ).

- La campagne 2012 de scan 3D faite par Guy Perazio et son collaborateur s'est déroulée sur trois semaines mais la fragilité des peintures de la grotte fait qu'il n'est pas possible de demeurer plus de quelques heures par jour. © Psaila/Lima

Du nuage de points au fac-similé

La fabrication des fac-similés de Lascaux IV a été confiée à l'AFSP (l'Atelier des Fac-Similés du Périgord) installée à Montignac, qui a aussi réalisé des répliques pour les grottes d'Ekain et Niaux.

Le cabinet Perazio a fourni à l'AFSP la géométrie 3D pour fabriquer le moulage des panneaux par usinage, ainsi que le logiciel pour vidéo-projeter (en double projection) les textures sur les panneaux à peindre telles quelles sont dans la vraie grotte.

Quasiment toute la grotte est reconstituée en fac-similé physique, sauf les 10 m2 de la fresque du cabinet des félins, qui est difficile d'accès et qui sera montré en virtuel 3D. Les parties basses de la grotte qui ne sont pas ornées sont réalisées par AAB (Atelier Artistique du Baton) en béton sculpté et projeté sur site et les parties hautes comportant les gravures et les peintures sont fabriquées en résine par l'AFSP.

- Le nuage de points scannés est triangulé pour fournir une géométrie complète de la grotte, qui est texturée en haute définition en exploitant les prises de vue photographique. En même temps que la position du point, le scanner prend son intensité, ce qui donne une photo noir et blanc qui permet de vérifier le calage des textures couleurs. © Perazio

Cinq mois pour chaque panneau

« Nous avons reçu un budget global de 6,5 millions d'euros sur trois ans, pour en tout 540 m2 de surface ornée, segmentée et assemblée sur site, ainsi que 360 m2 de double à réaliser pour être suspendu dans la salle de théâtre de l'art pariétal », présente Francis Ringenbach, directeur de l'AFSP.

Pendant 38 mois, l'Atelier a réalisé de manière minutieuse 54 éléments de fac-similé en résine, avec leurs armatures dorsales métalliques, pour une masse unitaire allant de 600 kg à 2 tonnes. Cinq mois de travail est nécessaire en moyenne pour chaque panneau.

La première étape de la fabrication des panneaux est le fraisage dans des blocs de polystyrène à partir du modèle numérique 3D. Les détails d'aspérités sont minutieusement reproduits en sculpture. Cette première matrice permet de réaliser le moule et contre moule permettant de fabriquer un ou plusieurs panneaux en résine blanche.

- Les fonds sont teints sur la forme résine blanche. Vient ensuite l'étape très délicate de peinture avec l'aide d'une double projection de l'acquisition colorimétrique fournie par le cabinet Perazio. L'AFSC travaille avec des pigments et ocres naturels, en devant être fidèle à des peintures vieilles de 17 000 ans. © Département 24 – D.Nidos